プレート式熱交換器ガスケットの5つの主な役割。

プレート式熱交換器ガスケットいくつかの重要な機能を果たすように設計されています。

·漏れ防止シールを作成します。

·熱い流体と冷たい流体を交互にチャネルに送ります。

·液体間の相互汚染を防止します。

·極端な動作圧力と温度に耐えます。

·機器の分解やメンテナンスが容易になります。

市場の拡大は、現代の産業におけるこれらのコンポーネントの重要性を強調しています。

| メトリック | 価値 |

|---|---|

| 市場規模(2024年) | 61億3000万米ドル |

| 予測市場規模(2033年) | 108億2000万米ドル |

| CAGR(2025~2033年) | 6.8% |

役割1:外部漏れを防ぐための一次シールの作成

ガスケットの最も基本的な役割は、強固なシールを作ることです。このシールは、流体が漏れるのを防ぎます。プレート熱交換器ユニット。安全なシールこそが、あらゆる操作において安全性、効率性、そして費用対効果を確保するための第一の防御線です。

プロセス流体の安全な封じ込め

ガスケットは各プレートの縁に密閉バリアを形成します。このバリアは、プロセス流体を所定の流路内に効果的に封じ込めます。食品・飲料業界では、この機能は多種多様な液体を管理する上で非常に重要です。対象となる流体には、以下のようなものがあります。

果肉入りジュースを含むジュース

・乳製品とビール

·炭酸飲料とソーダ

・塩分を含むスポーツドリンク

適切な封じ込めにより、熱処理が完了するまでこれらの製品は純粋なままシステム内に留まります。

有害環境物質の流出防止

多くの産業用途では、腐食性または有害性の化学物質が使用されています。こうした環境においてシールが機能しなくなると、危険な漏出につながる可能性があります。こうした事故は、人員の安全に重大なリスクをもたらし、深刻な環境被害を引き起こす可能性があります。高品質のプレート式熱交換器用ガスケットは、腐食性または毒性物質の取り扱いに必要な信頼性を提供し、壊滅的な漏洩を防ぎ、安全な作業環境を確保します。

高額な製品損失を最小限に抑える

注記:たとえ軽微で持続的な漏れであっても、長期的には多大な経済的損失につながる可能性があります。貴重な製品や高価な処理薬品の累積的な損失は、収益性に直接影響を及ぼします。

信頼性の高い一次シールは、こうした無駄を排除します。製品の一滴一滴が無駄にならず、確実に処理されることを保証します。この機能により、ガスケットは企業の収益を守り、業務効率を最大化する、小型ながらも強力なコンポーネントとなっています。

役割2:流体の流れを誘導して効率を最大化する

ガスケットは、シール機能に加え、熱交換器内の流体を導く重要な役割を果たします。このチャネリング機能は、ユニットの熱効率にとって不可欠です。ガスケットの設計により、高温および低温の流体が所定の経路を正しく通過し、エネルギー伝達が最大化されます。

ガスケットのチャネリング機能

ガスケットは、フィールドガスケットとリングガスケットという2つの異なるセクションで構成されています。フィールドガスケットはプレートの外側のシールを形成します。リングガスケットはポートを密閉し、流体を流路に出入りさせます。この配置によって流路が決まります。一方の流体はプレートを横切って流れる一方、もう一方の流体はプレートを迂回して次のプレートへと流れます。この正確な方向付けによって、温水と冷水の流路が交互に配置されます。

逆流を可能にする

最も効率的な熱交換は、流体が反対方向に流れるときに起こります。これは向流として知られています。プレート式熱交換器ガスケットは、特定の流れパターンを作り出すことでこれを可能にします。一方のガスケットは、高温の流体をプレート上を下向きに流します。隣接するプレートのガスケットは、低温の流体を上向きに流します。この逆方向の動きによって、プレート全体にわたって大きな温度差が維持され、これが効果的な熱伝達に不可欠です。

熱性能の最適化

方向性のある流れとプレート設計の組み合わせにより、優れたパフォーマンスが実現します。ガスケットプレート式熱交換器液体対液体タスクにおいて、3,000 ~ 7,000 W/m²·K の熱伝達係数 (U 値) を達成できます。

この高い効率は、プレートのV字型パターンによって生み出される乱流によって実現されます。プレートが乱流を発生させる一方で、ガスケットは流体がこれらのチャネルに正しく流入することを保証します。ガスケットは、逆流を可能にし、流体のバイパスを防ぐことで、システムの熱ポテンシャルを最大限に引き出すのに役立ち、エネルギーを節約し、運用コストを削減します。

役割3:相互汚染を防ぐために液体を分離する

ガスケットの重要な安全機能は、2つのプロセス流体を完全に分離することです。この分離により、内部での混合が防止され、製品品質の低下、安全上の問題、機器の損傷につながる可能性があります。最新のガスケット設計は、この課題に対する堅牢なソリューションを提供します。

ダブルガスケットバリアシステム

高度なプレート式熱交換器ガスケットポートにはダブルガスケット設計を採用しています。このシステムにより、各流体チャネルの周囲に2つの独立したシールが形成されます。この2つのシールの間には、小さな通気孔が設けられています。この空間は大気に開放されており、物理的なバリアを形成します。そのため、たとえ片方のシールが破損した場合でも、2つの流体が内部で混合することは事実上不可能です。

製品の純度と品質の保護

医薬品や食品製造などの業界では、汚染の防止は不可欠です。わずかな不純物でも製造ロットを台無しにしたり、健康リスクをもたらしたりする可能性があります。規制当局は製品の純度に関して厳格な基準を設けています。

·FDA および EMEA のガイドラインでは、製造業者は 0.1% を超える分解生成物を特定することが義務付けられています。

·GMP(適正製造基準)規制を満たすために、製品には細菌やエンドトキシンなどの汚染物質が含まれていてはなりません。

·ICH Q3 や Q6 などの国際規格では、医薬品の安全性と有効性を確保するために不純物に厳しい制限を設けています。

ダブルガスケットシステムは、プロセス流体が確実に分離された状態を保つことで、コンプライアンスを直接サポートします。

危険な化学反応を避ける

安全のヒント:強酸と苛性溶液などの互換性のない化学物質を混合すると、激しい発熱反応が引き起こされ、有毒ガスが放出され、急激な圧力上昇を引き起こす可能性があります。

ガスケットの分離機能は、化学プロセスにおける主要な安全機能です。反応性物質の偶発的な混合を防ぎ、危険な化学反応から作業員を保護し、システム全体の完全性を守ります。

リーク検出機能の組み込み

ダブルガスケットシステムの通気孔は、内蔵のリーク検出器としても機能します。内側のガスケットが劣化または故障した場合、プロセス流体はこの経路からユニット外部に漏れ出します。これにより、目に見える漏れが発生し、オペレーターはすぐに発見できます。この早期警告により、メンテナンスチームは2つ目のガスケットが損傷する前に問題に対処することができ、大規模な流出や強制停止を回避できます。

役割4:プレート式熱交換器ガスケットの運転ストレス耐性における重要な役割

プレート式熱交換器ガスケット熱交換器は、常に物理的および化学的ストレスに耐えなければなりません。過酷な動作条件に耐える能力は、熱交換器の長期的な信頼性と安全性にとって不可欠です。エンジニアは、これらの部品が圧力、温度、そして化学的攻撃に耐えられるように設計します。

厳しい条件に対応する材料選定

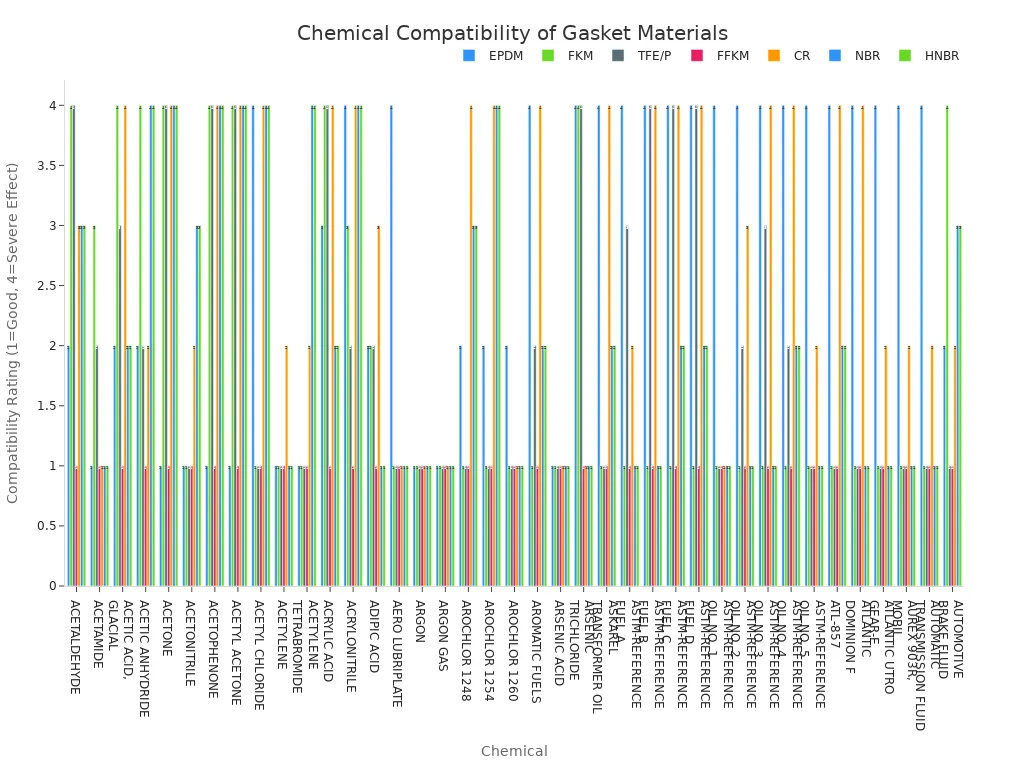

適切なガスケット材料の選択は、エンジニアリングにおいて極めて重要な決定事項です。化学劣化を防ぐため、材料はプロセス流体との適合性を備えていなければなりません。エラストマーの種類によって、特定の化学物質に対する耐性レベルは異なります。例えば、EPDMは水や蒸気に対して優れた性能を発揮しますが、FKM(Viton)は油や燃料に適しています。化学適合性チャートは、エンジニアが特定の用途に最適な材料を選択し、長寿命を確保するのに役立ちます。

高いプレッシャーの下で誠実さを維持する

ガスケットは、大きな内部圧力がかかった場合でも、完全なシール性を維持する必要があります。流体によって生じる力はガスケット表面に押し付けられます。適切に設計されたガスケットは、この負荷下でも変形や押し出しを防ぎます。HVACシステムなどの用途では、ガスケット付きユニットは最大25 barの圧力で動作することが珍しくありません。ガスケットの構造的完全性は漏れを防ぎ、システムが規定の圧力範囲内で安全に動作することを保証します。

極度の温度による劣化への耐性

温度変動はガスケット材料にとって大きな課題となります。それぞれの材料には特定の動作温度範囲があります。例えば:

·EPDMゴム:-40°C ~ 120°C (-40°F ~ 248°F)

·バイトンゴム:-25°C ~ 250°C (-13°F ~ 482°F)

熱サイクル(加熱と冷却の繰り返し)は、ガスケット材料の膨張と収縮を引き起こします。この繰り返し応力は、材料の劣化、ひび割れ、そして最終的には故障につながります。

材料の規定範囲外での使用や急激な温度変化は、弾性を低下させます。この劣化によりシールが弱まり、故障やシステムのダウンタイムのリスクが高まります。

役割5:メンテナンスと清掃のための分解を可能にする

ガスケットは密閉するだけでなく、取り外しもできるように設計されています。この機能は、機器の長期的な保守性にとって不可欠です。プレート熱交換器これにより、技術者はユニットを開いて、必要な検査、清掃、部品の交換を行うことができます。

定期的な設備点検の促進

定期的な点検は予防保守に不可欠です。ガスケットは容易に分解できるため、作業員はプレートに直接アクセスできます。これにより、摩耗や潜在的な故障の兆候を確認できます。主な視覚的指標には以下が含まれます。

·脆さ: ガスケットが硬くなり、弾力性が失われているように感じます。

・変形: シールが平らになっているか、永久に固まっているように見えます。

·ひび割れや破れ: ガスケット表面に目に見える破損があります。

・押し出し: ガスケット素材が擦り切れているか、溝から押し出されているように見えます。

これらの問題を早期に検出することで、予期せぬダウンタイムや壊滅的な漏洩を防ぐことができます。

クリップオン式と接着式ガスケットの設計の比較

メーカーは、主にクリップ式と接着式の2種類のガスケット取り付け方法を提供しています。クリップ式ガスケットは、内蔵の留め具でプレートに取り付けるため、ダウンタイムを最小限に抑えて迅速に交換できます。この設計は、乳製品や医薬品など、頻繁な衛生管理が必要な業界に最適です。接着式ガスケットは、接着剤を使用して非常に強固に接合します。優れたシール性を発揮しますが、交換には手間がかかります。どちらを選択するかは、アプリケーションの具体的なメンテナンス要件によって異なります。

プレートの洗浄と交換を簡素化

CIP(Clean-in-Place)システムは効果的ですが、汚れによっては手作業での洗浄が必要です。ユニットを分解できるため、技術者は各プレートを個別に洗浄できます。このプロセスにより、自動システムでは除去できない頑固な残留物を確実に除去できます。損傷したプレートやガスケット一式の交換も容易になります。技術者は、レンチなどの基本的な工具と古い接着剤を除去する溶剤を使用して、現場で作業を行うことができます。

設備全体の寿命を延ばす

予防的なメンテナンスは、回避可能な損傷の修理よりも大幅に費用を抑えられます。定期的な点検と適切なタイミングでのガスケット交換は、予期せぬ停止によるコストの増加や製品ロスを防ぎ、収益性の向上に直接つながります。

ガスケットを適切にメンテナンスすることで、熱交換器は効率的かつ安全に動作します。適切なメンテナンスを行えば、ガスケットは3年から10年ほど使用できます。メンテナンスを容易にするガスケットの設計は、機器の耐用年数を最大限に延ばし、総所有コストを削減することに直接的に貢献します。

プレート式熱交換器ガスケットは、運用の健全性維持に不可欠な多機能部品です。その性能は、以下の5つの基本的な役割に依存しています。

·漏れを防ぐためのシーリング

·効率性を高めるために流体を導く

·汚染を避けるために液体を分離する

·運用上のストレスに耐える

·メンテナンスが容易

システムの安全性、効率性、信頼性を確保するには、適切なガスケットの選択と管理が重要です。

よくある質問

PHE ガスケットはどのくらいの頻度で交換する必要がありますか?

ガスケットの寿命は通常3~10年です。寿命は温度、圧力、流体の種類などの動作条件によって異なります。定期的な点検を行うことで、正確な交換時期を決定できます。

ガスケットが故障するとどのような兆候が見られますか?

技術者は目に見える摩耗の兆候を探します。これらの兆候には、脆さ、ひび割れ、変形、溝から材料が押し出されていることなどが含まれます。早期発見は大きな漏れを防ぎます。⚠️

クリップ式ガスケットと接着式ガスケットのどちらが良いですか?

メンテナンスの必要性に応じて選択してください。クリップ式ガスケットは交換が迅速です。接着式ガスケットは非常にしっかりと固定されますが、メンテナンス中に交換するにはより多くの労力が必要です。