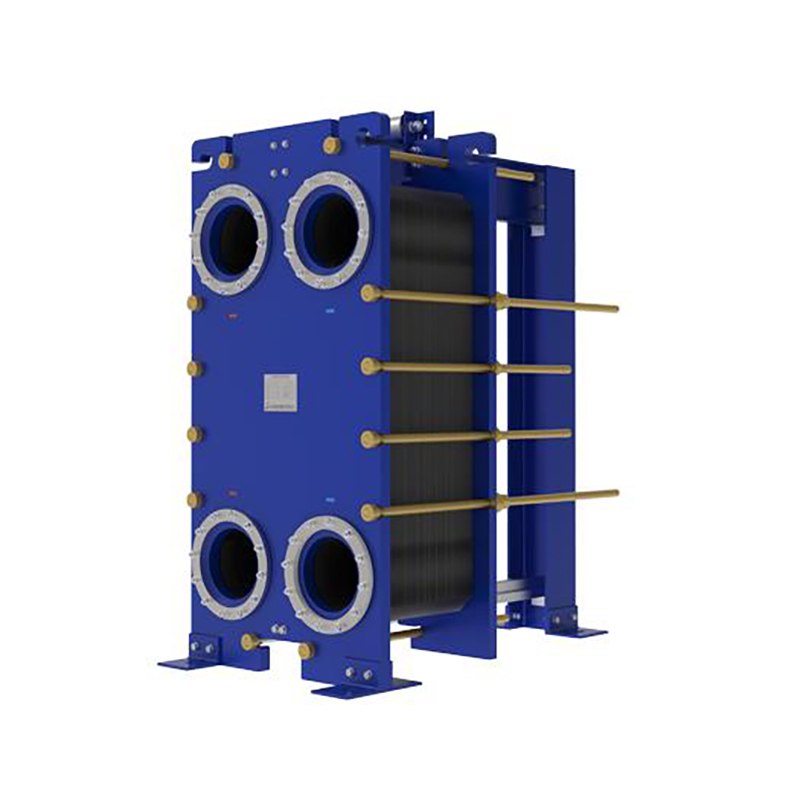

カーボンブロック熱交換器は、腐食性化学物質のソリューションとして

あカーボンブロック熱交換器攻撃的な化学物質を管理するための最高のソリューションを提供します。

この素材は優れた耐食性と高い熱伝導性を備えています。これらの独自の特性により、他の素材では対応が難しい塩酸や硫酸の処理など、過酷な環境にも最適な装置となっています。

カーボンブロックが腐食環境において優れている理由

カーボンブロック熱交換器2つの主な材料特性により、過酷な化学環境でも優れた性能を発揮します。化学的不活性により、比類のない耐腐食性を発揮します。グラファイトベースは優れた熱伝達性能を発揮します。これらの要素が相まって、非常に効果的で信頼性の高いソリューションを実現します。

比類のない耐腐食性

グラファイトは天然の不活性物質です。ほとんどの強力な化学物質とは反応しません。この特性は、特定の物質にさらされると腐食、孔食、あるいは完全に破損することが多い金属合金に比べて、グラファイトに大きな利点をもたらします。多くの工業プロセスでは、標準的な装置に対して非常に破壊的な化学物質が使用されています。

金属表面を劣化させる一般的な原因は次のとおりです。

酸

塩素化合物

蒸発した液体

注記:塩化物や硫酸塩などのイオンの存在と極端なpHレベルは、金属の分解を加速させます。炭素はこれらの要因に対する固有の耐性を備えているため、塩酸、硫酸、その他の困難な媒体を扱うプロセスにおいて、デフォルトで選択される材料となっています。

優れた熱性能

効果的な耐食性は、機器が効率的に熱を伝達できる場合にのみ有効です。カーボンブロックの主成分であるグラファイトは、優れた熱伝導率を有しています。この特性は多くの耐食性金属の熱伝導率を上回ることが多く、迅速かつ効率的な温度制御を可能にします。

メーカーは、グラファイトの持つ本来の特性を含浸処理によって強化しています。この処理では、グラファイトの細孔に高度な樹脂を充填します。例えば、一部の設計では、独自のフェノール樹脂を含浸させたグラファイト基板を使用しています。この処理により、材料の強度が向上し、高温下でも劣化することなく耐えられるようになります。含浸処理の種類によって、熱交換器の動作限界が決まります。

さまざまなグラファイトグレードが、特定の用途に合わせたパフォーマンスを提供します。

| グラファイトグレード | 含浸タイプ | 最高気温 |

|---|---|---|

| BS(押し出し) | フェノール樹脂 | 220℃(428°F) |

| XBS(等圧) | フェノール樹脂 | 220℃(428°F) |

| XTH(等圧) | PTFE樹脂 | 250℃(482°F) |

| XC(アイソスタティック) | カーボン樹脂 | 430℃(806°F) |

高い熱伝導性と優れた耐熱性の組み合わせにより、カーボン ブロック熱交換器は、最も要求の厳しい熱管理タスクに対応する強力で効率的なツールになります。

カーボンブロック熱交換器の限界を理解する

カーボンブロックは熱交換器優れた性能を発揮しますが、安全かつ効率的な運用を確保するためには、オペレーターは固有の限界を理解する必要があります。この材料の主な欠点は、物理的特性とメンテナンスの複雑さに起因します。これらの課題を認識することが、課題を軽減する最新のソリューションを導入するための第一歩となります。

材料の老化と脆さ

グラファイトはセラミック材料です。そのため、優れた耐薬品性を備えていますが、同時に本質的に脆い性質も持ち合わせています。応力を受けても曲がったり変形したりする金属とは異なり、グラファイトは破損する可能性があります。この脆さは、材料の経年劣化に伴い、より深刻な問題となります。グラファイトに含浸させるフェノール樹脂は、熱サイクルや継続的な動作応力によって経年劣化します。

この経年劣化により材料の強度が低下し、損傷を受けやすくなります。適切に運転されたユニットの耐用年数は15~20年以上です。しかし、運転寿命が8年未満の場合は、代替材料または設計の検討が必要となる場合が多くあります。最も一般的な故障はチューブの破損で、これは樹脂の経年劣化と運転振動による疲労負荷の組み合わせによって発生します。

メンテナンスと修理の課題

グラファイトの脆い性質は、メンテナンスと修理の手順を複雑にします。従来の修理方法は、多くの場合、困難で時間がかかり、専門知識を必要とします。

従来のセメント管設計では、損傷した管の修理は大掛かりな作業となります。多くの場合、ユニット全体をメーカーに返送する必要があり、ダウンタイムの延長と大幅な生産損失につながります。🚧

定期的な点検は、重大な故障につながる前に潜在的な問題を特定するために不可欠です。メンテナンスチームは、材料の劣化の具体的な兆候に注意する必要があります。

| よくある問題 | 説明 |

|---|---|

| 汚れとスケール | チューブ表面に物質が蓄積すると、熱効率が低下し、流れが妨げられる可能性があります。 |

| チューブの漏れと亀裂 | これらの欠陥は疲労や熱衝撃によって発生し、流体の相互汚染につながる可能性があります。 |

| 侵食 | 機械的な摩耗により、特に流体の乱流が大きい領域ではチューブの壁が薄くなります。 |

| 機械的損傷 | 物理的な衝撃によりへこみや歪みが生じ、シール不良や流体分布不良につながる可能性があります。 |

目視検査に加え、オペレーターは問題を示唆する感覚的な兆候にも注意を払う必要があります。これらの兆候は、熱交換器の損傷を示唆する可能性があり、早急な対応が必要です。

異常な音: ガラガラ音やポンポン音は、熱膨張によるひび割れやストレスを示している可能性があります。

奇妙な臭い: ホルムアルデヒドなどの不快な臭いは樹脂の劣化を示している可能性があります。

目に見える腐食: 接続された金属部品の変色や穴あきは、漏れの兆候である可能性があります。

パフォーマンスの低下: 加熱サイクルが長くなるか、目標温度に到達できない場合は、汚れや内部の漏れにより効率が低下している可能性があります。

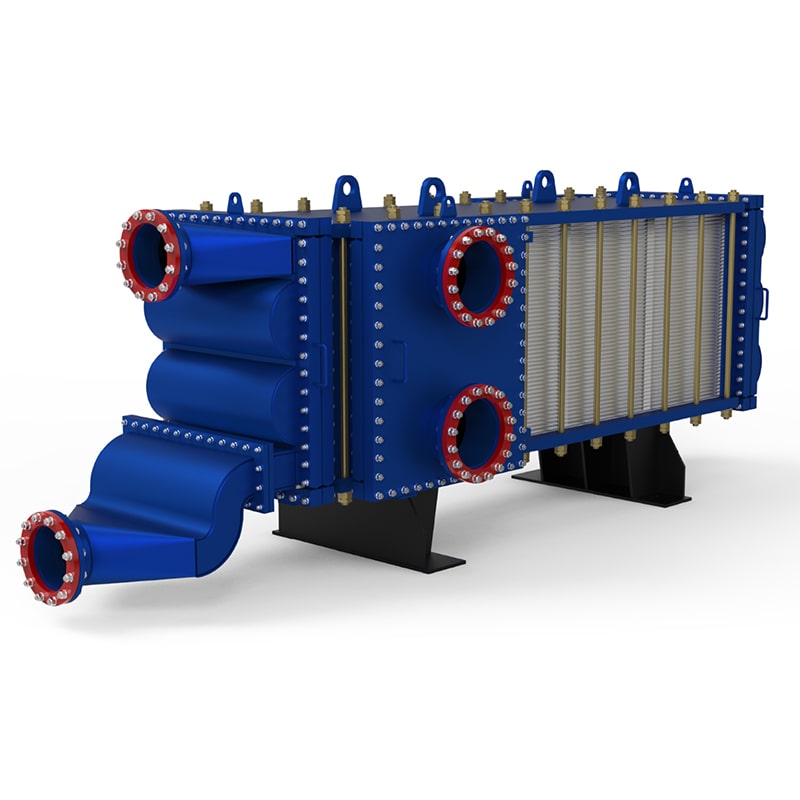

現代の熱交換器設計における革新

エンジニアは、カーボンブロックの従来の限界を克服するための新しい設計を開発した。熱交換器これらの進歩は、信頼性の向上、メンテナンスの簡素化、そして機器の耐用年数の延長に重点を置いています。フローパターンと制御システムにおける最近の革新により、従来の設計と比較してエネルギー効率が15~30%向上し、運用コストの大幅な削減につながります。

高度なOリングシール技術

最新の設計では、セメント管の代わりに高度なOリングシーリングシステムが採用されています。この技術は、漏れの防止と修理の簡素化において大きな進歩を遂げました。これらのシステムでは、各グラファイト管が高性能Oリングによって個別にシールされています。

Oリングの弾力性により、振動や温度変化によるわずかな動きがあっても、堅牢で漏れのないシール状態を維持します。これは、動作時のストレスによって破損する可能性のある従来の硬質シールに比べて大きな利点です。

Oリングの材質選択は、化学的適合性と長期的な性能を確保する上で非常に重要です。腐食性の高い用途では、メーカーは特殊な材質を使用しています。

これらの材料により、シールの完全性が維持され、漏れやコストのかかるダウンタイムが防止されます。

現場でのチューブ交換の簡素化

Oリングシールへの移行により、メンテナンスがはるかに容易になりました。チューブはブロックに永久的に接着されていないため、損傷したチューブは個別に交換できます。この革新により、大規模な修理が日常的なメンテナンス作業に変わります。

技術者は現場で直接交換作業を行うことができ、通常数時間から数日かかります。これにより、ユニット全体をメーカーに返送する必要がなくなります。この簡素化されたプロセスは大きなメリットをもたらし、迅速な投資回収を実現します。ケーススタディによると、最新の設計により、チューブの漏れ間隔が平均6倍に延長され、メンテナンスの削減と生産ロスの回避により年間200万ドル以上のコスト削減が実現できることが示されています。

高性能材料の代替品

現代のグラファイト設計は大幅な改善をもたらしていますが、一部の用途ではさらに高い性能が求められます。エンジニアたちは、カーボンブロック熱交換器に組み込める代替チューブ材料を開発しました。これらの材料は、最も過酷なプロセス条件においても特殊な特性を発揮します。

ユニバーサル抵抗用シリコンカーバイド(SiC)

炭化ケイ素(SiC)は、熱交換器用チューブのプレミアムグレードです。ほぼ普遍的な耐薬品性と卓越した機械的強度を備えています。SiCはダイヤモンドと炭化ホウ素に次ぐ、最も硬い材料の一つです。この極めて高い硬度により、優れた耐侵食性と耐摩耗性を発揮します。

SiCの重要な利点は、他の材料を侵す化学物質に対する耐性です。SiCは、悪名高い腐食性物質であるフッ化水素酸によって腐食されない唯一のセラミックです。

SiCチューブはグラファイトよりも高価ですが、優れた耐久性により、要求の厳しい用途においてはそのコストを正当化できます。優れた耐熱衝撃性により、急激な温度変化にも破損することなく耐えることができます。

| 腐食性媒体 | 温度 | 腐食速度(mm/年) |

|---|---|---|

| 54%フッ化水素酸 | 25℃(77°F) | 0.0002 |

| 10% HFと硝酸 | 120℃(248°F) | 0.0040 |

これらの特性の組み合わせにより、SiCは信頼性が最も重視されるプロセスに最適な選択肢となります。チタンやハステロイといった他の高性能金属も優れた耐食性を備えていますが、SiCほどの幅広い化学スペクトルにおける性能には及ばない可能性があります。

延性向上のためのPPS-GR複合材料

PPS-GRは、グラファイトの主な弱点である脆さを克服した革新的な複合材料です。この材料は、ポリフェニレンサルファイド(PPS)と特殊グラファイト(GR)を複合化することで、優れた耐熱性と耐薬品性を維持しながら、優れた延性を獲得した複合チューブです。

PPSポリマーマトリックスにより、チューブの脆さが軽減され、機械的衝撃や振動に対する耐性が向上します。この強化された靭性により、運転中またはメンテナンス中のチューブ破損のリスクが低減します。PPS-GRチューブは最高220℃(425°F)まで連続運転が可能で、多くの化学処理用途に適しています。この材料は、機械的損傷のリスクが懸念される環境において、堅牢で信頼性の高い代替材料となります。

従来のカーボンブロック熱交換器の設計は、材料の経年劣化やメンテナンスの難しさといった制約に直面していました。Oリングシールや先進材料といった最新の技術革新により、信頼性が向上し、修理も容易になります。これらの進歩は、高効率機器への業界のトレンドとも合致しており、カーボンブロック熱交換器は、要求の厳しい用途において、より堅牢で費用対効果の高いソリューションとなっています。

よくある質問

カーボンブロック熱交換器の主な利点は何ですか?

グラファイト素材は、腐食性の高い化学物質に対して優れた耐食性を備えています。この特性は、金属が劣化しやすい過酷な産業プロセスに最適です。

グラファイトを使用することで何か欠点はありますか?

はい、グラファイトは脆く、応力を受けると破損する可能性があります。また、時間の経過とともに劣化するため、強度が低下し、メンテナンスが困難になる可能性があります。

現代の設計は信頼性をどのように向上させるのでしょうか?

新しい設計では、セメントの代わりにOリングシールを採用しています。この技術により、チューブの交換が簡素化され、より耐久性が高く漏れのないシールを実現し、運用性能が向上します。