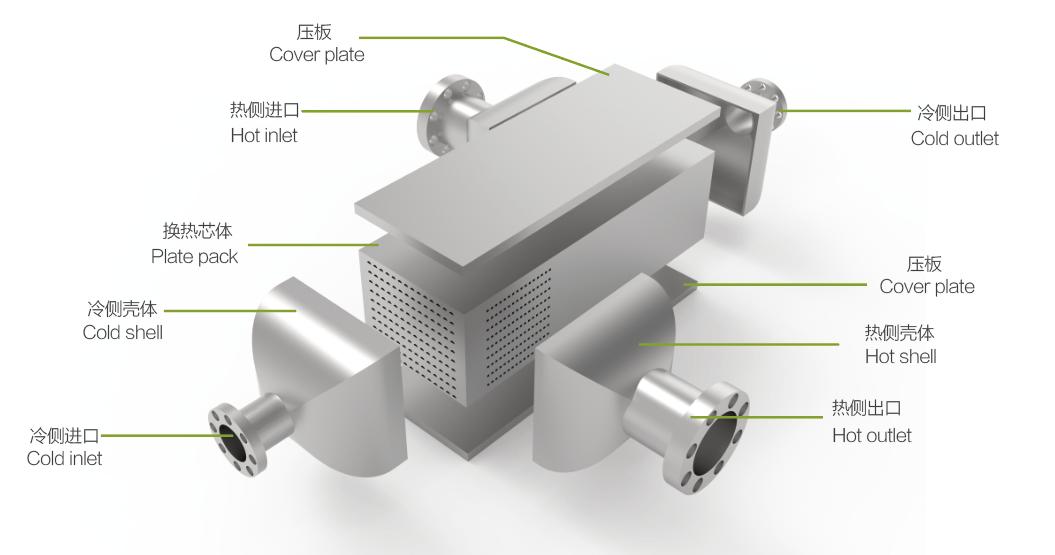

熱交換器の主要部品の分解

熱伝達面:交換の核

伝熱面は、熱エネルギーが一つの流体から別の流体へと移動する物理的な障壁です。この部品の設計と材質は、熱交換器の効率と寿命に極めて重要です。最も一般的な形状は、チューブとプレートです。

チューブ

管は、シェル&チューブ式熱交換器における基本的な伝熱要素です。メーカーは主に2つの方法で管を製造しています。シームレス管は、固体の金属ビレットを加熱・押出成形して継ぎ目のない連続した管状に成形されます。溶接管は、平らな金属帯を圧延し、その継ぎ目を溶接して成形されます。管は優れた性能を発揮しますが、過酷な運転条件の影響を受けやすく、交換器内部の環境要因によって故障が発生することがよくあります。

一般的なチューブの欠陥には次のようなものがあります:

·腐食と浸食化学反応と流体の摩擦により、チューブの内外表面が摩耗します。

·ひび割れ: 温度と圧力のサイクルによる疲労により、特にチューブシート付近で亀裂が生じる可能性があります。

·フレッティング: チューブの振動により、バッフルや他のチューブと擦れ、摩耗が発生する可能性があります。

·ピット: 局所的な腐食は、多くの場合、細菌や不十分な水処理によって引き起こされ、小さな穴や窪みを作り出します。

プレート

プレート式熱交換器は、チューブの代わりに薄い波形プレートを複数枚使用します。これらのプレートは流体の流れを複雑にし、コンパクトな空間内で熱伝達面積を最大化します。波形のパターンと角度は設計上の重要なポイントです。例えば、波形の角度が大きいほど乱流が増加します。この乱流は熱伝達率を高めますが、同時にユニット全体の圧力損失も増大させます。エンジニアは、熱性能と許容可能な圧力損失のバランスを取る必要があります。

材料の選択

エンジニアは、アプリケーションの温度、圧力、流体の化学組成に基づいて材料を選択します。炭素鋼は、多くの標準的なアプリケーションにおいて一般的で費用対効果の高い選択肢です。しかし、腐食しやすいため、時間の経過とともにメンテナンスコストが増加する可能性があります。

過酷な環境や腐食性の高い環境では、設計者はステンレス鋼、チタン、ニッケル合金などの特殊合金を指定することがよくあります。これらの高性能材料は優れた耐久性と耐腐食性を備えており、長期的な運用信頼性を保証することで、初期コストの高さを正当化します。

常に課題となるのは、必要な性能とプロジェクト予算のバランスを取ることです。適切な材料の選択は、熱交換器の寿命と安全性に直接影響を与える重要なステップです。

外殻と住宅:外側の境界

シェルは熱交換器の外側ケーシングは、容器と構造のバックボーンの両方の役割を果たします。作動流体の流れを誘導し、内部圧力と外部荷重に耐える強度を提供します。

プロセスの封じ込め

シェルの最も基本的な役割は、シェル側の流体を封じ込め、管束全体に導くことです。シェルの設計は、流体力学と熱性能に直接影響します。管状熱交換器製造者協会(TEMA)は、シェルを流路に基づいて分類しており、エンジニアは特定の用途に合わせて設計を選択できます。⚙️

| TEMAシェルタイプ | 主な機能 / 用途 |

|---|---|

| E | 最も一般的で、一般的な産業プロセスの冷却に適しています。 |

| F | 真の逆流を実現する縦方向フロープレートを備えています。 |

| G&H | 再沸器や凝縮器などの相変化アプリケーションに最適です。 |

| J | 真空サービスなどで、シェル側の圧力降下が低い場合に使用されます。 |

| K | ケトル再沸器専用で、蒸気を液体から分離できます。 |

| X | 凝縮蒸気などの圧力降下が非常に低い用途向けのクロスフロー シェル。 |

各タイプには、熱効率の最大化から圧力損失の最小化まで、独自の利点があります。

構造的完全性の提供

圧力容器であるシェルは、システムの運転圧力と温度に安全に耐えなければなりません。その構造的完全性は、運転安全性にとって最も重要です。米国機械学会(ASME)のボイラ圧力容器規格(BPVC)、特にセクションVIIIは、設計、製造、検査に関する基本的な規則を規定しています。

最近のコードの更新により、シェルアンドチューブ式熱交換器の設計ルールが変更されました。

ASME BPVC Section VIII Division 1の2023年版では、多くの熱交換器部品について設計者に対し、Division 2の規則を適用するよう指示されています。ただし、シェル本体の大部分の部品については、依然としてDivision 1の適用規則に従う必要があります。

エンジニアは、いくつかの重要な要素に基づいてシェルの最終的な圧力と温度の定格を決定します。

·ASME Section VIII などの設計規格に準拠します。

·構造材料と高温でのその性能。

·腐食代を含めた計算された壁の厚さ。

·すべての溶接および製造プロセスの品質。

これらの要素が連携して動作することで、シェルが熱伝達プロセスにおいて堅牢かつ信頼性の高い境界として機能し続けることが保証されます。

チャネルとノズル:流れを導く

チャネルとノズルは、熱交換器の交通管制システムです。作動流体をユニット内へ、通過させ、そしてユニット外へ導きます。これらの部品の適切な設計は、流量、圧力、そして全体的な熱性能を管理するために不可欠です。これらの部品は、流体が意図された経路に沿って移動し、熱伝達を最大化することを保証します。

入口ノズルと出口ノズル

入口ノズルと出口ノズルは熱交換器への入り口です。これらのフランジ接続部は、容器をプラントのプロセス配管に接続します。エンジニアは接続配管に合わせてノズルのサイズを調整し、スムーズな接続を確保します。ノズル用の穴を開けるとシェルやチャネルが弱くなるため、圧力容器の規格では開口部周辺の補強が義務付けられています。

設計者は、これらの接続部に溶接ネックフランジを指定することがよくあります。テーパーハブは優れた構造的完全性を提供し、徹底的な非破壊検査を可能にします。

·標準ノズル中程度のサービス向けの一般的な設計には、溶接ネックフランジと組み合わせた補強プレートが含まれます。

·自己強化ノズル: レイズドフェイスロングウェルドネック (RFLWN) ノズルなどの最新のオプションは一体型で鍛造されるため、別個の補強パッドが不要になり、製造コストが削減されます。

ノズルの入口と出口の間の圧力降下により、流体速度が大幅に上昇します。この加速により、流体速度は約200m/sに達することがあります。これは流体をユニット内を移動させるのに役立ちますが、このような高速化は浸食速度を増大させ、ノズル材料を時間の経過とともに摩耗させる可能性があります。

内部流体チャネル

熱交換器内に入ると、流体は綿密に設計された内部チャネルを通過します。シェル・アンド・チューブ式ユニットでは、チャネルセクション(ヘッダーとも呼ばれます)に仕切り板が設置され、チューブ側の流体を誘導します。これらの仕切り板は、特定の流路を形成する内部仕切り板です。

これらの仕切りによって、流体は一度にすべてのチューブを通過するのではなく、複数のチューブを往復するように強制的に流れます。この設計には、いくつかの重要な目的があります。

・チャンネルカバー内の流路を分割します。

·流体をチューブ束を通して複数回移動させます。

·流体の移動距離と接触時間が増加します。熱伝達表面。

·最終的には熱交換器の熱効率が向上します。

内部のフローパスを制御することで、エンジニアはユニットのパフォーマンスを微調整し、正確なプロセス要件を満たすことができます。

必須構造熱交換器部品

主要表面とケーシングに加え、熱交換器の構造部品の中には重要な支持構造を備え、熱効率を高めるものがあります。中でもチューブシートとバッフルは最も重要な部品です。これらは機械的な完全性を確保し、容器内の流体力学を最適化します。

チューブシート:重要なシール

チューブシートは、チューブの端部を固定する厚い金属板です。チューブ側とシェル側の流体を分離する固定バリアとして機能します。チューブとチューブシートの接続部は、チューブ・ツー・チューブシートジョイントと呼ばれ、アセンブリ全体の中で最も重要なシールの一つです。ジョイントの不具合は、クロスコンタミネーションとコストのかかるダウンタイムにつながります。

メーカーは、耐久性があり、漏れのないジョイントを作成するためにいくつかの方法を使用します。

·シール溶接これらの溶接により、漏れ防止層が追加され、腐食性流体の場合に特に役立ちます。

·強度溶接これらの堅牢な溶接は、チューブにかかる物理的な負荷に耐えられるように設計されています。この工程では、チューブシートの穴に溝を刻み、より強固な接合部を形成します。

·ローラー拡張この機械的なプロセスにより、チューブがチューブシートの壁に対して拡張され、摩擦フィットが作成されます。

研究によると、溶接と膨張を組み合わせることで、最も強力な接合部を形成できることが示されています。ある研究では、膨張のみで接合した接合部は、チューブの実際の強度よりも28%低い荷重で破損しました。この結果は、多くの用途において、膨張のみに頼るだけでは不十分であることを示唆しています。

漏れは、応力腐食割れ、不適切な溶接パラメータ、またはチューブの膨張不足などの問題によって発生することがよくあります。これらの重要な部品には、慎重な製造が不可欠です。熱交換器部品。

バッフル:パフォーマンスの向上

バッフルは、管束の長さに沿って設置される板状のものです。バッフルには主に2つの目的があります。1つは管を支えて振動を防ぐこと、もう1つはシェル側の流体を特定の経路に導くことです。この経路制御によって流体は管を横切って流れ、乱流を発生させることで熱伝達率を大幅に向上させます。

最も一般的なセグメントバッフルは、ジグザグの流れパターンを形成します。この設計は効果的ですが、流体が滞留するデッドゾーン(滞留域)が生じ、ファウリングや大きな圧力損失につながる可能性があります。一方、最新のヘリカルバッフルは、流体を滑らかな螺旋状に導きます。このパターンにより、デッドゾーンはほぼ解消され、ファウリングが低減し、圧力損失も低減されるため、ポンプ動力を節約できます。

エンジニアは、性能と圧力損失のバランスをとるためにバッフルの配置を慎重に設計します。

| バッフル設計係数 | 圧力降下への影響 | 熱伝達への影響 |

|---|---|---|

| バッフル間隔の拡大 | 削減 | 削減できる |

| より大きなバッフルカット | 削減 | 妥協できる |

適切なバッフル設計は、これらの複雑な熱交換器部品のパフォーマンスを最適化するための重要な要素です。

コンポーネントの連携方法

熱交換器の各部品は、熱管理のための統合システムを形成します。このプロセスは、高温流体と低温流体の2種類の流体が別々のノズルからユニットに入ることから始まります。これらの流体は、混ざることなく熱相互作用を最大化するように設計された別々の経路を流れます。この協調的な動きが、熱交換器の機能の鍵となります。

チューブ側の流体経路の追跡

チューブ側の流体は、チャネルセクションの入口ノズルから熱交換器に入ります。チャネル内のパス仕切り板が、この流体を特定のチューブ群に導きます。マルチパスユニットでは、流体はチューブ束の全長を流れ、後部チャネルでUターンし、別のチューブ群を通って戻ります。この往復移動により、流体の移動距離とチューブ壁との総接触時間が長くなり、出口ノズルから排出される前の熱性能が向上します。

シェル側の流体経路の追跡

同時に、シェル側の流体はシェル上のノズルから流入します。シェル内部のバッフルは、この流体をチューブ束の外側をジグザグまたは螺旋状に流します。この横流れによって乱流が発生し、伝熱効率が向上します。しかし、セグメント状のバッフルは、シェル壁の近傍やシェル中心部に停滞流域、つまり「デッドスポット」を形成する可能性があります。エンジニアは数値流体力学(CFD)を用いて、流れを可視化し、最適化します。

·CFD シミュレーションにより、バッフルがジグザグパターンと再循環ゾーンをどのように作成するかを確認します。

·この洞察は、エンジニアがバッフル設計を改良して効率を高めるのに役立ちます。

·ANSYS などのツールは、これらの複雑な流路の熱挙動を評価します。

結果:効率的な熱伝達

2つの流体がそれぞれの流路を流れると、熱は高温の流体から管またはプレートの壁を通り、低温の流体へと移動します。この熱交換の効率は、主要性能指標である対数平均温度差(LMTD)によって測定されます。エンジニアは標準的な計算式を用いてこれを算出します。

LMTD は次のように計算されます。

LMTD = (ΔT1 - ΔT2) / ln(ΔT1/ΔT2)

これらの熱交換器部品の設計を最適化することで、大幅な効率向上が期待できます。例えば、積層造形を用いてユニットを再設計したあるプロジェクトでは、総質量を81%、体積を85%削減し、積層造形技術の威力を実証しました。革新的なコンポーネント設計最終的に、一方の流体はより高温になり、もう一方の流体はより低温になり、目的のプロセス目標が達成されます。

熱交換器の性能は、その主要部品に依存します。これらには、伝熱面、シェル、ノズル、チューブシート、バッフルが含まれます。これらの熱交換器部品はそれぞれ、システムの機能において特定の役割を果たします。これらを理解することは、高圧や腐食性流体を扱うなど、要求の厳しい用途に適したユニットを選択するための第一歩です。

この知識は安全な運用にも不可欠です。適切なメンテナンスは高圧・高温下での漏れを防ぎ、圧力損失などの重要な指標を監視することで長期的な信頼性と効率性を確保します。💡

よくある質問

熱交換器の最も重要な部分は何ですか?

伝熱面(チューブまたはプレート)は最も重要な部品です。この面は、高温流体から低温流体への熱移動における障壁を形成します。その設計と材質は、熱交換器全体の効率と性能を直接左右します。

熱交換器にバッフルが必要なのはなぜですか?

バッフルには2つの重要な役割があります。チューブの構造的な支持を提供し、振動と摩耗を防ぎます。また、シェル側の流体をチューブ束全体に導きます。この制御された流路は乱流を生み出し、熱伝達率を大幅に向上させます。

エンジニアはどのようにして熱交換器の漏れを防ぐのでしょうか?

エンジニアは、漏れを防ぐためにチューブとチューブシートの接合部を強固にすることに重点を置いています。

ローラー拡張や強度溶接といった製造技術が用いられています。これらの方法により、耐久性と漏れのないシールが実現し、チューブ側とシェル側の流体の混入を防ぎ、運用上の安全性を確保します。🛡️

チューブとプレートの違いは何ですか?

チューブは、シェル・アンド・チューブ式熱交換器における伝熱面を形成する円筒形のパイプです。プレートは、薄い波形の金属板を積み重ねたものです。プレートの設計により、コンパクトな容積でありながら非常に大きな表面積が得られ、多くの場合、より高い熱効率につながります。