3Dプリントが熱交換器製造に革命を起こす

コアイノベーション:3Dプリンティングが従来の限界をいかに打ち破るか

積層造形は、熱管理ソリューションの開発アプローチを根本的に変革します。長年の制約が取り除かれることで、エンジニアは時代遅れの生産方法よりも効率性と信頼性を優先できるようになります。この変化は、2つの革新的なイノベーションをもたらします。

製造性ではなく性能を重視した設計

ろう付け、溶接、鋳造といった従来の製造方法は、厳格な幾何学的制約を課します。設計者はこれまで、熱的に最適なものではなく、機械が生産できる量に基づいて熱交換器を設計してきました。3Dプリンティングは、エンジニアをこうした制約から解放し、性能を重視した設計を可能にします。

この自由度により、非常に複雑な内部形状の作成が可能になります。エンジニアは、三重周期極小曲面(TPMS)構造のような高度な形状を活用します。ジャイロイドはTPMSの代表的な例です。これらの構造には、いくつかの重要な利点があります。

·ボリュームを 2 つの別個の連続したドメインに分割し、異なる流体の流れを管理するのに最適です。

·表面積と体積の比率が非常に高く、対流熱伝達が最大限に発揮されます。

·印刷プロセス中に自立するため、流れを妨げる可能性のある内部サポートが不要になります。

·準等方性の構造特性を示すため、あらゆる方向からの高圧に対して非常に強く、耐性があります。

結果は劇的です。研究によると、ジャイロイド構造は単純なチューブモデルと比較して、ヌッセルト数(熱伝達の指標)が112%向上することが示されています。実験では、ジャイロイド構造は従来の設計に比べてわずか数分の1のサイズで、熱伝達性能が55%向上することが実証されています。

こうした複雑な設計は、専用のソフトウェアによって可能になります。nTopのようなエンジニアリングプラットフォームは、設計者にこうした複雑な形状を構築・制御するためのツールを提供します。

モノリシックで漏れのないユニットの作成

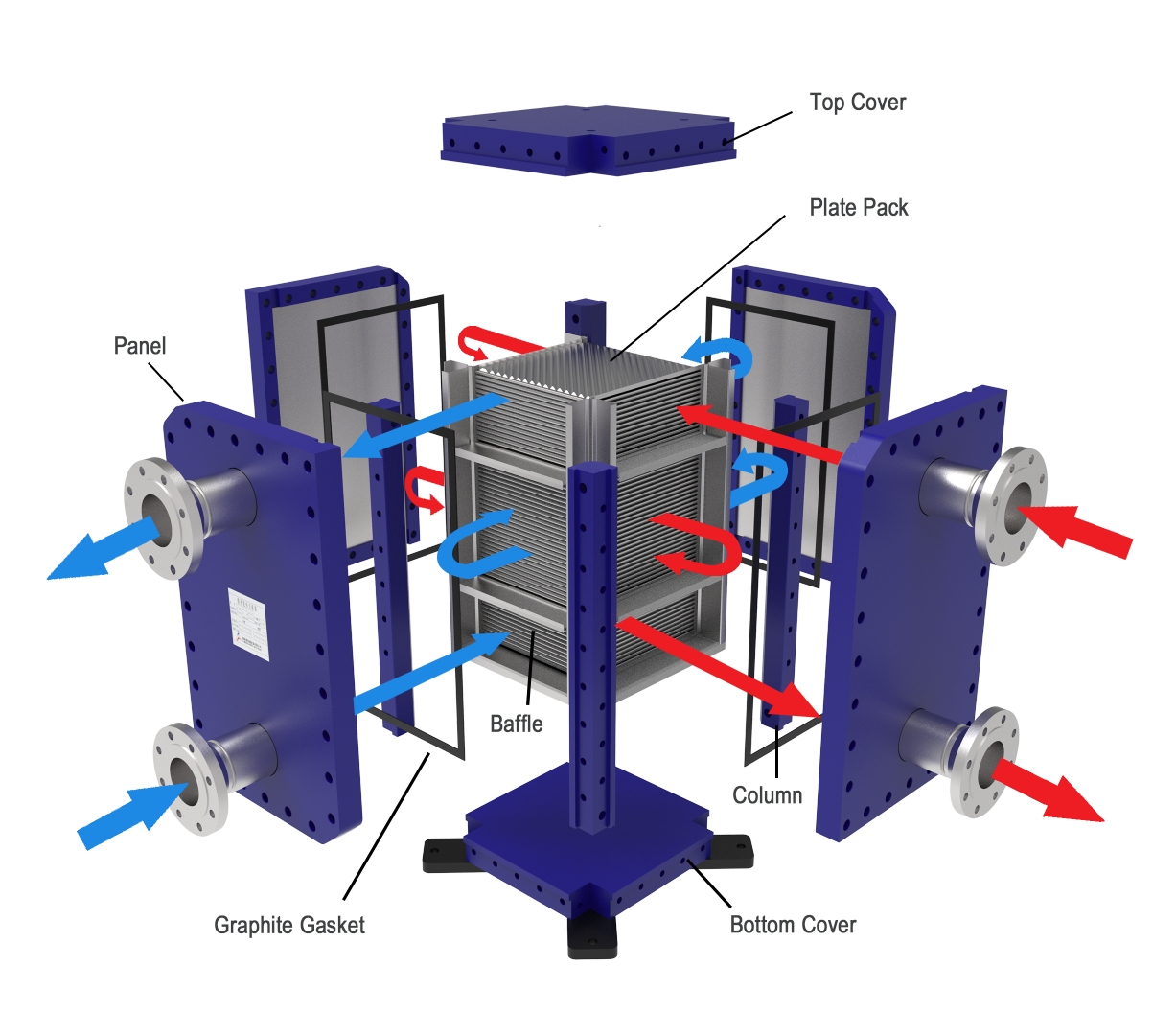

従来の熱交換器熱交換器は多くの個別部品の集合体です。チューブ、フィン、ヘッダー、シェルはすべて溶接、ろう付け、またはボルト締めによって接合されています。それぞれの接合部、継ぎ目、ガスケットは潜在的な故障箇所です。従来の熱交換器製造には、固有のリスクが伴います。

これらのアセンブリにおける漏れの一般的な原因は次のとおりです。

·ガスケット破損:不適切な材料の選択は腐食や劣化につながります。

·熱応力:金属部品ごとに膨張率と収縮率が異なるため、フランジが歪んだり、接合部に亀裂が生じたりします。

·ハードウェアの問題:振動や圧力により、時間の経過とともにボルトが緩み、ガスケットの圧縮力が低下することがあります。

·製造上の欠陥:チューブの曲げなどのプロセスによる残留応力は、時間の経過とともに応力腐食割れを引き起こす可能性があります。

3Dプリントは、熱交換器全体を単一の連続部品として製造することでこの問題を解決します。このモノリシック構造により、故障の主な原因を排除できます。

熱応力によって割れる継ぎ目はありません。腐食したり破損したりする接合部もありません。部品全体が高品質の金属でできた一枚の連続体であるため、本質的に堅牢です。

この部品統合により、信頼性が大幅に向上し、システム全体が簡素化されます。複数部品で構成されるアセンブリと比較して、一体型ユニットの耐久性が向上することは、熱交換器の積層造形における重要なメリットです。

| 特徴 | 伝統的な製造業 | 3Dプリンティング(付加的) |

|---|---|---|

| 工事 | 複数部品(曲げ、溶接、ろう付け) | モノリシック(一体型) |

| 主な障害点 | 溶接、継ぎ目、ガスケット、ろう付け接合部 | 排除された |

| 耐久性 | 複数のストレスポイントにより低下 | 連続構造のため高くなる |

3D プリントされた熱交換器は、漏れが発生しやすいジョイントを取り除くことで、メンテナンスの必要性を減らし、ダウンタイムを最小限に抑え、コンポーネントの動作寿命を延ばします。

熱交換器の積層造形による目に見える性能向上

積層造形への移行は、熱交換器の性能において具体的かつ測定可能な改善をもたらします。従来の製造技術の限界を超えることで、エンジニアは効率、コンパクト性、そして油圧性能の新たなレベルを実現できます。これらの効果は単なる理論上のものではなく、厳格な試験と実世界での適用によって実証されています。

熱効率の向上

熱交換器の第一の目的は、熱エネルギーを効率的に伝達することです。3Dプリンティングは、この中核機能を直接的に強化します。この技術により、三重周期極小曲面(TPMS)のような複雑な内部構造を作製することが可能になり、表面積と体積の比率が劇的に向上します。この表面積の増加により、流体間で熱が移動する機会が増えます。

例えば、マイクロアーキテクチャのジャイロイド格子熱交換器は、表面積対容積比が670 m²/m³に達します。この高密度内部構造により、従来の高効率設計と比較して、熱交換器の効率が55%向上しました。

このパフォーマンスの向上は、さまざまな研究で一貫して見られます。

·TPMSベースの構造は、63%の改善従来の設計と比較して、全体的な熱伝達係数が向上します。

·同じポンピングパワーで、ジャイロイドTPMS設計はヌッセルト数(対流熱伝達の直接的な指標)を次のように改善しました。13%標準的なストレートチューブの上。

印刷工程における細部に至るまで微調整することで、熱伝達を最大化できます。印刷部品の研磨などの後処理技術により、流体の流れをスムーズにする表面処理が可能になり、性能をさらに向上させることができます。

| サンプルの説明 | 熱伝達係数(W/m²K) |

|---|---|

| 0.1 mmの層高 | 72 |

| 0.3 mmの層高 | 85 |

| 研磨された0.3 mmの層の高さ | 101 |

サイズと重量の削減

熱効率の向上は、部品のサイズと重量を大幅に削減できることに直接つながります。3Dプリントされた熱交換器は、より小さな容積でより多くの熱を伝達できるため、従来型のユニットよりもはるかに大きく重いユニットと同等の性能を実現できます。この利点は、SWaP(サイズ、重量、電力)の改善とも呼ばれ、航空宇宙や高性能自動車などの業界では極めて重要です。

この小型化は、設計者が従来の組立工程の制約に縛られなくなったことで可能になりました。1立方ミリメートル単位のスペースを最大限に活用できるからです。その結果、部品は小型化されるだけでなく、材料使用量の削減により効率とコスト効率も向上します。

| 特徴 | 従来型製造(CM) | 積層造形(AM) |

|---|---|---|

| 設計能力 | 単純な形状に限定されており、複数のパーツを組み立てる必要があります。 | 設計の自由度が高く、複雑で統合されたカスタマイズされた形状を生成します。 |

| パフォーマンス | 設計の柔軟性が制限され、最適化の可能性が制限されます。 | カスタマイズされた設計により表面積が拡大し、流れが最適化されてパフォーマンスが最大限に高まります。 |

圧力損失の最小化

効果的な熱交換器は、熱伝達を良好に行うだけでなく、流体が最小限の抵抗で通過できるようにする必要があります。この抵抗は圧力損失と呼ばれ、これを克服するには通常はポンプ動力といったエネルギーが必要です。圧力損失が大きいと、システム全体の効率が低下し、優れた熱性能の利点が打ち消されてしまう可能性があります。

3D プリントは、スムーズで効率的な流体の流れを設計するための強力なツールをエンジニアに提供します。

計算流体力学(CFD):エンジニアはCFDシミュレーションを用いて、設計をデジタルでテストし、改良します。複雑な流路における流体の動きをモデル化することで、圧力損失を抑えながら熱伝達を最大化する形状を選択できます。

トポロジー最適化:この高度なソフトウェアは、一連の性能目標に基づいて、アルゴリズムを用いて可能な限り最も効率的な構造を生成します。人間の設計者では考えられないような有機的で合理化された流路を作り出し、流体を熱交換器内をスムーズに導きます。

AI駆動型最適化:多目的ベイズ最適化(MOBO)などの最新のアプローチでは、人工知能を用いて相反する目標のバランスを取ります。AIは数十もの幾何学的パラメータを一度に最適化し、高い熱効率と低い圧力損失の最適な組み合わせを実現する設計を見つけることができます。

成功事例:AI最適化された熱交換器は約単位体積あたりの熱伝達が35%向上従来のものよりも低い圧力損失を維持しながら、この技術は、熱交換器の製造優れた総合的なパフォーマンスにつながります。

主要な3Dプリント技術と材料

高性能熱交換器を開発するには、適切な技術と材料の選択が不可欠です。特殊な印刷プロセスにより、様々な熱管理課題に対して独自のメリットを提供する先進的な金属の使用が可能になります。

主なプロセス:選択的レーザー溶融(SLM)と直接エネルギー堆積(DED)

選択的レーザー溶融法(SLM)は、複雑な金属部品を製造するための最も一般的な積層造形法です。このプロセスでは、高出力レーザーを用いて微細な金属粉末の層を溶融・融合させ、3Dモデルから固体部品を作製します。SLMは、複雑な熱交換器形状に好まれる理由として、以下の点が挙げられます。

·複雑なネットシェイプ部品をワンステップで製造します。

·多段階の組み立てを省くことで生産時間を短縮します。

·材料の無駄を最小限に抑えることでコストを削減します。

·カスタマイズされた自由形状を高精度に製造します。

直接エネルギー堆積法(DED)は、部品の修理や既存部品への材料追加によく用いられる重要なプロセスです。しかし、SLMは微細で精緻な内部構造を形成できるため、革新的な熱交換器設計において有力な選択肢となっています。

先端材料:アルミニウムから超合金まで

材料の選択は、熱交換器の性能、重量、耐久性に直接影響します。積層造形は、軽量合金から高強度超合金まで、幅広い金属に対応しています。この柔軟性は、現代の熱交換器製造において非常に重要です。

アルミニウム合金は、重量、熱伝導性、耐腐食性のバランスが優れているため、人気のある選択肢です。

| カテゴリ | アルミニウム合金 |

|---|---|

| 利点 | 軽量、優れた熱特性、高い設計自由度、チタンよりも低コスト。 |

| デメリット | チタンよりも強度対重量比が低く、鋼鉄やニッケル合金ほど強くありません。 |

過酷な環境の場合、エンジニアはインコネル 718 や 625 などのニッケルベースの超合金を使用します。これらの材料は次のような特長があります。

·高温下でも優れた強度を発揮します。

·耐腐食性、耐圧性に優れています。

·要求の厳しい用途にも対応できる高い構造安定性。

銅などの材料の研究は、その高い熱伝導率を活かし、新たな青色光レーザーシステムによってその限界を広げ続けています。また、セラミックマトリックス複合材料も、その優れた熱安定性を追求すべく研究が進められています。

現実世界への影響:3Dプリントが優れている点

積層造形は、既に複数のハイリスク・ハイリターンな業界で変革的な成果をもたらしています。これらの分野のエンジニアは、3Dプリンティングを活用して重要な熱管理の課題を解決し、これまで製造不可能だった部品を製造しています。

航空宇宙および防衛

航空宇宙および防衛分野では、軽量で信頼性が高く、高性能な部品が求められています。3Dプリンティングは、これらのニーズを満たすために、コンパクト熱交換器優れた熱効率を有し、次世代の航空機や宇宙船にとって不可欠な技術です。

·エアバスZEROeプログラム:コンフラックス・テクノロジーは、エアバスの水素電気推進システム向けに3Dプリント熱交換器を開発しました。この部品はメガワット級燃料電池からの熱を管理し、ゼロエミッション飛行の実現に貢献します。

·NASAのMOXIE装置:火星探査車パーセベランス向けに、ニッケル合金製熱交換器が一体型プリントされました。このモノリシック設計により溶接が不要になり、ミッションクリティカルな機器の信頼性が向上しました。

高性能自動車

F1を含むモータースポーツは、競争力を高めるために3Dプリンティングを活用しています。チームは積層造形技術を用いて、車両の性能とパッケージングを向上させる高度に最適化された冷却システムを開発しています。PWRアドバンスド・クーリング・テクノロジーは、FIA認定の特殊アルミニウム合金を用いてF1マシン用の熱交換器を製造しています。フォーミュラ・スチューデント・レーシング・チームE-Stallも、電動レーシングカーの性能向上に3Dプリント製アルミニウムクーラーを使用しています。これらの設計には、次のような大きな利点があります。

·エンジン冷却の高速化:わずか 200 ミクロンの薄さの壁が巨大な内部表面積を生み出し、放熱性を向上させます。

·軽量化:複雑な統合設計により、より小型で軽量なパッケージで優れたパフォーマンスを実現します。

先進電子機器とデータセンター

現代の電子機器やデータセンターは膨大な熱を発生するため、高度な冷却ソリューションが必要です。3D プリントにより、かさばる空冷からコンパクトで効率的な液冷への移行が可能になります。

金属3Dプリントは、パワーエレクトロニクスシステムの流体力学アプリケーションにおいて、これまでにない改善を実現します。システム効率の向上、スペース利用の最適化、部品重量の削減に貢献します。

EOSとCoolestDCは協力し、持続可能なデータセンター向けに液漏れのない一体型コールドプレートを開発し、製造コストを50%以上削減しました。同様に、ジェネレーティブデザインによる銅製CPUクーラーは熱抵抗を55%低減し、この技術が高性能コンポーネントを冷却する力を発揮していることを示しました。

3Dプリンティングは、設計を製造の限界から性能目標へと転換します。効率性と信頼性を新たなレベルに引き上げます。この技術は、コンパクトで統合された部品を可能にします。しかし、より広く普及するには課題が残っています。

·エンジニアは新しい方法に対して保守的になることがあります。

·内部の粉末を除去するのは難しく、時間がかかります。

·従来の方法は、多くの場合、コストが安く、拡張も簡単です。

技術が成熟するにつれて、3D プリンティングは高性能熱管理の標準になるでしょう。

よくある質問

3D プリント熱交換器の主な利点は何ですか?

付加製造にはいくつかの重要な利点があります。

·複雑な内部形状により熱効率が向上します。

·部品のサイズと重量を大幅に削減します。

·モノリシックユニットを作成し、漏れポイントを排除します。

3D プリント熱交換器に最適な材料は何ですか?

エンジニアは用途のニーズに基づいて材料を選択します。アルミニウム合金は優れた性能と軽量性を備えています。インコネルのようなニッケル超合金は、極度の高温・高圧環境において優れた性能を発揮します。

3D プリントは従来の方法よりも高価ですか?

初期コストは高くなる可能性がありますが、このプロセスにより材料の無駄と組み立て作業を削減できます。優れた性能と信頼性により、長期的な価値をもたらします。