冶金業界向けプレート式熱交換器ソリューション

高度な熱交換器技術は冶金産業の進歩を推進します。SHPHEのワイドギャップ溶接プレート熱交換器高圧耐性、耐腐食性、そしてエネルギー効率を実現します。特許取得済みの設計と世界的な認証を誇り、SHPHEは20カ国以上の産業プロジェクトをサポートし、冶金用途における厳しい熱伝達要件を満たしています。

冶金業界の課題

高温および腐食性媒体

冶金プロセスでは、機器が過酷な条件にさらされます。オペレーターは、工場内のすべての熱交換器の健全性を脅かす高温や過酷な化学環境にさらされることがよくあります。一般的な腐食の種類には、以下のようなものがあります。

酸化、金属が酸素と反応して不安定な酸化物を形成する

硫化は硫黄含有ガスが金属表面を攻撃することによって起こる。

炭素を多く含むガスによって引き起こされる炭化は脆化につながる

金属粉塵化は、ピットを形成する深刻な炭化である。

灰や塩の堆積物による腐食。堆積物が保護層を破壊する。

ハロゲン腐食(ハロゲンガスが揮発性化合物を形成する)

高温で腐食する溶融金属と溶融塩

窒素ガスが金属を劣化させる窒化

これらの腐食条件は、鉄鋼やアルミニウムの生産を含む多くの産業現場で発生します。以下の表は、典型的な環境を示しています。

温度範囲(°C) | 腐食性媒体 | 腐食挙動と注意事項 |

30 | 塩化物イオン(Cl−) | 孔食は限定的、酸化膜はほぼ無傷 |

30~45歳 | 塩化物イオン(Cl−) | 孔食と隙間腐食が拡大し、不動態皮膜が破壊される |

40~45歳 | 塩化物イオン(Cl−) | 腐食生成物の急速な形成 |

50 | 塩化物イオン(Cl−) | 腐食速度は環境によって変化する |

従来の熱交換器の設計では、このような条件下では性能が十分ではありません。ガスケット材は150℃を超えると劣化し、ステンレス鋼板は変形して漏れが発生し、メンテナンス頻度が高くなります。このような過酷な産業環境において、信頼性の高い熱伝達を確保できるのは、高度な材料と堅牢な設計だけです。

エネルギー効率のニーズ

エネルギー効率は冶金施設にとって依然として最優先事項です。事業者は、損失を最小限に抑えながら熱伝達率を最大化することを目指しています。主な推進要因は以下のとおりです。

プロセスストリーム間の温度差の拡大

熱伝導率の高い材料の選択

流体の流れを改善することで対流熱伝達を強化

システム形状を最適化してエネルギーの無駄を削減

マイクロチャネル型やスパイラル型といった革新的な熱交換器設計は、表面積と乱流を増加させることで効率を向上させます。リアルタイム監視とデジタル制御により、性能をさらに最適化できます。これらの戦略は、産業プラントの運用コスト削減と環境への影響軽減に貢献します。

スペースと統合の制約

スペースの制約は、あらゆる冶金施設にとって課題です。従来のシェル&チューブ式熱交換器は、設置面積が大きく、メンテナンスのためのスペースも必要です。一方、プレート式熱交換器は、コンパクトなモジュール式の代替手段であり、狭いスペースにも設置でき、性能を犠牲にしません。以下の表は、スペースに関する考慮事項を比較したものです。

熱交換器の種類 | スペースに関する考慮事項 | 追加情報 |

シェルアンドチューブ | 大きなフットプリント | 掃除が難しく、余分なメンテナンススペースが必要 |

プレートアンドフレーム | コンパクトなデザイン | モジュール式でメンテナンスと統合が容易 |

統合上の制約も技術の選択に影響を与えます。エンジニアは配管レイアウト、業界標準、既存のインフラとの互換性を考慮する必要があります。適切な熱交換器の設計 熱効率、信頼性、産業プラント内のシームレスな統合のバランスを実現します。

プレート式熱交換器ソリューション

製品の特徴

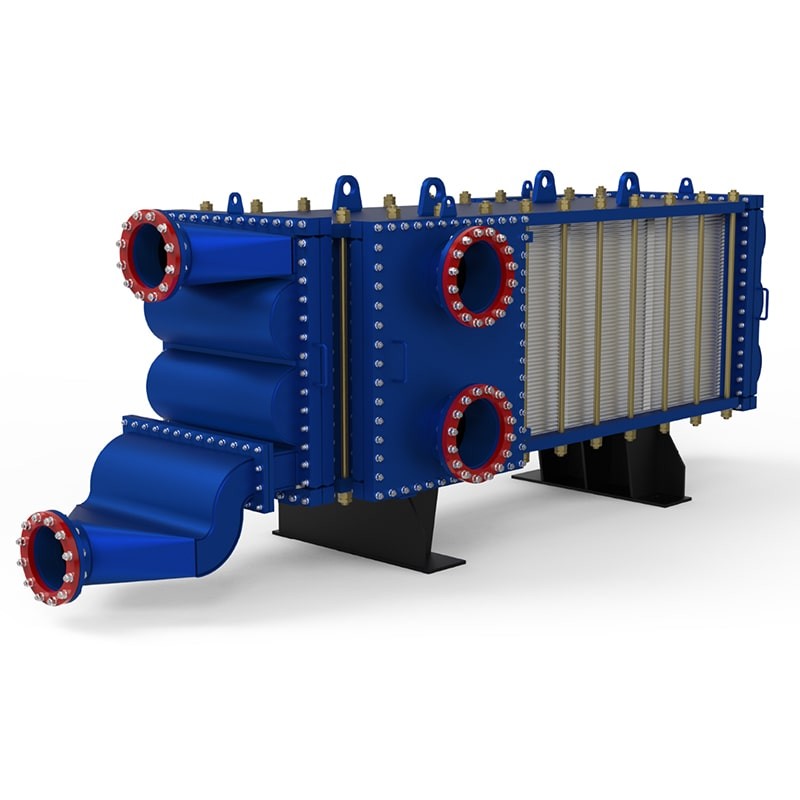

SHPHEのワイドギャップ溶接プレート熱交換器冶金用途における高性能ソリューションとして際立っています。完全溶接構造の熱交換器は、過酷な運転条件下でも耐久性と安全性を確保します。エンジニアは、このプレート式熱交換器を高圧・高温に対応できるよう設計し、最も要求の厳しい産業環境にも適しています。

316L、デュプレックスステンレス鋼、254SMO、C-276といった先進材料の使用により、卓越した耐腐食性を実現しています。これらの材料は、冶金工場で発生する腐食性の高い化学薬品や高応力環境にも耐えることができます。設計温度範囲は-46℃から350℃、圧力範囲は真空から3.0MPaまでをカバーします。この汎用性により、このプレート式熱交換器は幅広いプロセスにおいて信頼性の高い運転を実現します。

溶接プレート式熱交換器は、最適化された媒体分布と交差コルゲートプレートを特徴としています。この設計により、従来のシェルアンドチューブ式熱交換器と比較して、熱伝達効率が最大15%向上します。セルフクリーニング効果により、汚れの付着を最大40%削減します。垂直コーナーガイドにより、プレートの完璧なアライメントが確保され、メンテナンスが簡素化され、サービス時間が短縮されます。

注記:そのプレート熱交換器のコンパクト設計スペースが限られている場合でも、既存のシステムへの容易な統合が可能です。この機能は、レイアウトが狭い冶金施設において特に有用です。

パフォーマンスメトリック | SHPHE溶接プレート熱交換器の利点 | シェルアンドチューブ式熱交換器との比較 |

熱伝達効率 | 最適化された設計により最大15%向上 | 効率が低い |

セルフクリーニング機能 | 最大40%の改善、汚れの減少 | 汚れのリスクが高い |

圧力処理 | より薄い溶接プレートで強化 | 下限圧力 |

メンテナンス | 迅速なサービス、完璧な調整 | サービス時間の延長 |

特殊プレートタイプ | スタッドタイプ、波形タイプ | 攻撃的な流体に対して柔軟性が低い |

冶金学における応用

冶金プレート熱交換器鉄鋼、アルミニウム、非鉄金属の加工において、プレート式熱交換器は重要な役割を果たしています。冶金工場では、製錬、精錬、廃熱回収にこれらの熱交換器が利用されています。鉄鋼製造においては、プレート式熱交換器はエネルギー効率を向上させ、CO2排出量の削減に貢献します。また、廃熱回収とプロセスストリームの予熱により、電気アーク炉や転炉の熱交換器として利用されています。

アルミニウム生産において、プレート式熱交換器は、アルミナ液の蒸解、蒸発、加熱といったエネルギー集約型の工程を最適化します。また、これらのシステムは、燃焼後のCO2回収と排ガスからの廃熱回収を可能にすることで、持続可能な操業にも貢献します。高炉の蓄熱炉では、プレート式熱交換器を用いて送風空気を予熱することで、燃料効率を向上させます。

冶金施設では、腐食性の高い流体と高温への対応能力から、プレート式熱交換器が選ばれています。ステンレス鋼、二相合金、特殊ニッケル合金の使用により、耐久性と耐腐食性が確保されています。これらの材料は、信頼性の高い運転に必要な熱伝導性と機械的強度を備えています。

プレート熱交換器は、製鉄所における製錬、精錬、廃熱回収をサポートします。

アルミニウム生産における消化、蒸発、加熱プロセスを最適化します。

施設では、燃焼後の炭素回収とエネルギー回収にそれらを使用します。

高炉の蓄熱式ストーブは、プレート熱交換器を利用して空気を予熱し、燃料効率を向上させます。

高度な材料の選択により、長い耐用年数と最小限のメンテナンスが保証されます。

SHPHEのグローバル認証ISO9001、ISO14001、OHSAS18001、ASME U認証を含む各種認証は、品質と安全へのコミットメントを実証しています。当社のサービスネットワークは20カ国以上に広がり、世界中の冶金業界のお客様に信頼性の高いサポートを提供しています。

デジタル監視とメンテナンス

そのSmart Eyeデジタル監視システム冶金工場におけるプレート式熱交換器の管理方法を変革します。このシステムは、軍用グレードのセンサーを用いて、温度、圧力、振動、流量をリアルタイムで監視します。マイクロ秒レベルのサンプリングにより、動作上の微妙な変化を検知し、潜在的な問題を早期に特定できます。

人工知能と高度な熱モデルが高精度なデータを分析します。このシステムは、最大30日先までの配管腐食を予測し、150以上の故障モードを診断します。自動メンテナンス計画生成により、メンテナンスを事後対応型から予防型へと移行し、計画外のダウンタイムを削減し、年間20%以上のメンテナンスコスト削減を実現します。

3Dダッシュボードには、温度マップ、エネルギー効率チャート、寿命予測が表示されます。システムは、スペアパーツリスト、メンテナンススケジュール、費用対効果レポートを自動生成します。SCADAおよびMESプラットフォームとの統合により、IoTテクノロジーによる遠隔監視と早期警告が可能になります。

ヒント:デジタル監視によって実現される予測保守は、予防作業を最適化し、不要な作業を排除します。正確な資産データと履歴記録は信頼性分析をサポートし、施設が保守の頻度と範囲を調整することで、より安全で信頼性の高い運用を実現します。

Smart Eyeシステムは運用効率も向上させます。工場では最大12%のエネルギー削減と23%の設備効率向上を実現できます。ライフサイクル全体のデータを蓄積することで、継続的なプロセス改善とデジタルトランスフォーメーションを推進します。

プレート式熱交換器:ベストプラクティス

選択とサイズ

適切なプレート式熱交換器の選択冶金工程における材料選定には、いくつかの要素を慎重に検討する必要があります。エンジニアは、材料の適合性、耐食性、機械的強度を評価します。一般的な選択肢としては、中程度の耐食性にはステンレス鋼、より高い耐食性には二相合金、そして過酷な環境にはチタン合金またはニッケル合金が挙げられます。冶金工程では、腐食性の高い流体や頻繁な洗浄サイクルが使用されることが多いため、洗浄性と耐久性は依然として重要です。

主なサイズ設定手順は次のとおりです。

1. 特定のアプリケーションに必要な熱伝達負荷を計算します。

2. 流体の流量と温度差を評価して、必要な表面積を決定します。

3. 効率的な熱伝達のために最適なプレート数とフロー配置を選択します。

4. システムの整合性を維持するために、圧力降下が許容範囲内であることを確認します。

適切なサイズ設定により、流体の均一な分配が保証され、局所的な腐食が軽減され、熱交換器の寿命が延びます。

メンテナンス戦略

効果的なメンテナンス戦略により、プレート式熱交換器は過酷な冶金環境下でも信頼性の高い運転を維持できます。設備では、耐腐食性材料と保護コーティングを採用し、リスクを最小限に抑えています。定期的な清掃化学的および機械的な方法で堆積物を除去し、汚れの付着を防ぎます。オペレーターはデジタルシステムでパフォーマンスを監視し、問題を早期に検出し、予防的なメンテナンス計画を立てることができます。

メンテナンス方法 | 説明 |

化学洗浄 | プレートからスケールや汚れを除去します |

デジタルモニタリング | 温度、圧力、流量をリアルタイムで追跡 |

保護コーティング | 耐腐食性を向上 |

オペレータートレーニング | 安全で効果的なメンテナンスを保証 |

パフォーマンスの最適化

プレート式熱交換器の最適化には、流量や温度差などの動作パラメータの調整が含まれます。エンジニアは、乱流と熱伝達を向上させるプレート形状を選択します。

SHPHEのSmart Eyeのようなデジタル監視システムは、予測メンテナンスとプロセス調整のためのリアルタイムデータを提供します。定期的な点検と適時の清掃により、汚れを防ぎ、安定した性能とエネルギー効率を確保します。

SHPHEの溶接プレート式熱交換器は、信頼性の高い熱交換器性能を提供し、冶金における持続可能性目標の達成をサポートします。高度な設計と素材により、エネルギー消費量と排出量を削減します。施設には以下のメリットがあります。

効率的な熱交換器の運転と廃熱回収

メンテナンスコストの削減と機器寿命の延長

熱交換器システムのアップグレードのための構造化された評価

現在の熱交換器システムを評価し、SHPHEに相談するカスタマイズされた熱伝達ソリューションを提供します。

よくある質問

SHPHE は溶接プレート熱交換器にどのような材料を使用していますか?

SHPHEは、316L、デュプレックスステンレス鋼、254SMO、C-276を使用しています。これらの材料は、冶金環境において優れた耐食性と耐久性を備えています。

Smart Eye システムは冶金業務にどのようなメリットをもたらしますか?

Smart Eye システムによりリアルタイム監視が可能になります。

障害を予測し、ダウンタイムを短縮し、プロアクティブなメンテナンスをサポートして、信頼性の高い熱交換器のパフォーマンスを実現します。

さらにご相談やご議論が必要な場合は、お気軽にお問い合わせ。

メールアドレス: info@shphe.com

WhatsApp /携帯電話: 86 15201818405