2025年版 産業用熱交換器プレートの究極ガイド

熱交換プレートはどのように機能するのでしょうか?

熱交換器の効率は、コアコンポーネント間の高度な相互作用によって実現されます。エンジニアは、薄いプレス加工された金属板を積み重ねてプレートパックを形成します。このアセンブリにより、流体が流れる平行チャネルのネットワークが形成され、効率的な熱交換が促進されます。

プレートとガスケットのアセンブリ

プレートとガスケットのアセンブリは、流体の相互汚染を防ぐ主要なバリアです。ガスケットは各プレートの縁に沿って並んでいます。熱交換プレートそれぞれの流体媒体を確実に密閉します。この設計では、ガスケット間に通気孔を設け、各流体の純度を確保しています。食品加工や医薬品など、最大限の安全性が求められる用途では、二重壁プレートがさらなる保護層を提供します。この構成では、流体チャネル間に2枚のプレートを使用します。片方のプレートに漏れが発生した場合、流体は他の流体と混ざることなく大気中に放出されます。

流体力学

熱交換器は、特定の流れパターンによって高い効率を実現します。通常、高温流体と低温流体は対向流構造で反対方向に流れます。高温流体は一方の流路を下流に流れ、低温流体は隣接する流路を上流に流れます。この動作により、プレートの全長にわたって大きな温度差が維持されます。一貫した温度勾配により、2つの流体間の熱伝達率が最大化されます。

波形の役割

プレートに施された波形と呼ばれるプレス模様は、2つの重要な機能を果たします。構造的な剛性を高め、流体の流れに乱流を発生させます。この乱流は流体の境界層を乱し、熱伝達効率を飛躍的に向上させます。

·シェブロン角度:シェブロン(V 字型)パターンの角度は、最も影響力のある設計パラメータです。

·Hプレート:これらのプレートは鈍角(V字型)です。高い熱伝達率が得られますが、圧力損失も大きくなります。

·Lプレート:これらのプレートは鋭角(V字型)のシェブロン角を採用しています。圧力損失は低くなりますが、熱効率は低下します。

熱交換器プレートアセンブリの主な種類

熱交換器の組み立て方法は、その動作性能、メンテナンス要件、そして特定の産業用途への適合性を決定します。エンジニアは、性能、耐久性、柔軟性のバランスがそれぞれ異なる4つの主要な組み立て方法から選択します。

ガスケット付き(PHE)

ガスケットプレート式熱交換器(PHE)は、最も柔軟性の高い設計です。この構造では、複数の金属プレートが頑丈なフレーム内に圧縮されています。エラストマーガスケットが各プレートの縁に沿った溝に嵌合することで、密閉性を高め、2種類の流体を交互に流路に導きます。この構造により、分解、清掃、検査が容易になり、プレートの追加や取り外しによる容量調整も可能です。

ただし、ガスケット自体が動作限界を定義します。

注記:ガスケット付きPHEは、中程度の条件向けに設計されています。通常、1.6 MPa(232 psi)未満の圧力、150°C(302°F)未満の温度で動作します。最終的な耐熱性は、EPDMやVitonなどのガスケット材質によって決まります。

その適応性の高さから、様々な分野で基盤として活用されています。一般的な用途には以下のようなものがあります。

·HVAC:空間暖房、冷房、家庭用給湯に使用されます。

·飲食:低温殺菌、製品の冷却、一般的な加熱または冷却作業に不可欠です。

·発電:潤滑油の冷却や排気ガスからの熱回収に用いられます。

·産業プロセス:化学、製薬、海洋産業における幅広い熱作業に応用されています。

ろう付け(BPHE)

ろう付けプレート式熱交換器(BPHE)は、コンパクトで高効率なソリューションを提供します。この設計により、ガスケットやフレームが不要になります。その代わりに、真空炉内で複数のステンレス鋼板をろう材(通常は銅またはニッケル)を用いて恒久的に接合します。その結果、軽量でありながら極めて耐久性の高い、堅牢で密閉されたユニットが実現します。

ろう付け工程により、大きな温度・圧力変化にも耐えられる耐圧性の高い単一ユニットが製造されます。ろう付け材料の選択は、様々な環境における耐久性に直接影響を及ぼします。

| ろう付け合金 | 関節強度 | 耐腐食性と耐酸化性 |

|---|---|---|

| ニッケル | 高応力、高温の用途に適した優れた強度。 | 酸化および化学腐食に対する優れた耐性。 |

| 銅 | 中温での使用に優れた強度。 | 効果的ですが、腐食性のある環境では保護が必要な場合があります。 |

この堅牢でメンテナンスフリーの設計により、BPHEは信頼性と省スペース性が重視される用途に最適です。BPHEは、以下のような用途で広く使用されています。

· HVAC および冷凍システムのコンデンサー、蒸発器、またはエコノマイザー。

·地域エネルギーネットワークのヒーターとクーラー。

·水暖房および熱回収システムのコンポーネント。

·電気自動車(EV)やデータセンター向けの冷却ユニット。

溶接(WPHE)

溶接プレート式熱交換器(WPHE)は、最も過酷な産業環境においても最大限の耐久性を発揮します。この構成では、波形プレートを溶接することで、堅牢なプレートパックを形成します。ガスケットレス設計により、ガスケットの劣化による漏れのリスクを排除し、腐食性の高い流体、高圧、極度の温度環境下でも優れた信頼性を実現します。

WPHEは、プレート式熱交換器の高い熱効率と、従来のシェルアンドチューブ式熱交換器の堅牢性を兼ね備えています。この構造は、高圧化学処理をはじめ、石油・ガス、発電といった重負荷産業において、いくつかの重要な利点をもたらします。溶接構造により摩耗箇所がなくなり、長寿命化が実現します。ガスケット式熱交換器よりも高い圧力で確実に動作し、多くのPHEの25bar上限に対して、最大30barまで対応できる場合も少なくありません。

半溶接

半溶接型熱交換器は、溶接型とガスケット型の両方の長所を組み合わせた、巧妙なハイブリッドソリューションを提供します。このアセンブリでは、「カセット」と呼ばれる、隣接する2枚のプレートをレーザー溶接で接合します。これらの溶接されたカセットは積み重ねられ、従来のガスケットで密封されます。

この独自の構造により、次の 2 つの異なるチャネル タイプが作成されます。

溶接チャネル:この側は完全に密閉されており、攻撃性、腐食性、または高圧の流体が含まれています。

ガスケット付きチャネル:この側には要求の少ない流体が入っており、清掃やメンテナンスのために開けることができます。

この設計は、ガスケットを過酷な媒体から保護し、過酷な条件下でも機器の寿命と信頼性を向上させます。これにより、半溶接型熱交換プレートは、完全ガスケット型ユニットよりも高い圧力と温度に耐えながら、保守性を維持できます。そのため、特殊な用途、特にアンモニア冷凍システムにおいて、凝縮器、蒸発器、オイルクーラーとして機能する用途で好まれています。また、化学、石油化学、金属加工業界でも広く採用されています。

板材の材質とその役割を理解する

の材質熱交換プレート材料は、その性能、寿命、そして特定の産業プロセスへの適合性に直接影響を及ぼします。エンジニアは、耐食性、熱伝導性、機械的強度、そしてコストの慎重なバランスに基づいて材料を選択します。

ステンレス鋼(304/316)

ステンレス鋼は、優れた強度、耐食性、そして価値を兼ね備えているため、最も広く使用されている素材です。最も一般的な2つのグレードには、それぞれ異なる利点があります。

304ステンレス鋼:このグレードは、水、食品、および中性化学物質を扱う汎用用途において優れた耐腐食性を備えています。

316ステンレス鋼:このグレードにはモリブデンが添加されています。この元素は塩化物や酸に対する防御力を大幅に強化するため、海洋用途、化学処理、腐食性塩化物ガスが発生する環境に不可欠です。

316 は一般に酸性条件では優れていますが、ハロゲン含有量が非常に低い高酸化環境においては 304 の方が優れた性能を発揮します。

チタン

チタンは、特に海水、塩水、塩素といった腐食性の高い流体を扱う用途にエンジニアから選ばれています。チタンは高温イオン腐食に対する優れた耐性を有し、海洋環境において他の金属が被る深刻な損傷を防ぎます。そのため、チタンは海水淡水化システムや沿岸火力発電所の冷却システムに最適な材料となっています。

チタンの初期投資はステンレス鋼よりも大幅に高額ですが、優れた耐久性により運用寿命が長くなります。この長寿命により、過酷な環境下における長期的なメンテナンスおよび交換コストが削減されます。

ニッケル合金(ハステロイ、インコロイ)

最も過酷な工業環境において、ハステロイやインコロイといったニッケル合金は比類のない耐薬品性を発揮します。これらの材料は、ステンレス鋼やチタンでさえも瞬く間に破壊してしまうような腐食性の高い媒体にも耐えられるよう設計されています。これらの材料は、以下のプロセスに不可欠です。

濃硫酸と濃塩酸

・「湿式法」リン酸

·高温フッ化物塩

·塩化物誘起応力割れ

これらの製品の堅牢性により、最も過酷な化学、石油化学、廃棄物処理アプリケーションでも動作の信頼性が確保されます。

扱いにくい工業用流体向けの特殊プレート

標準的な熱交換器は、複雑な工業用流体を扱う際にしばしば問題を抱えます。スラリー、パルプ、粘性液体を扱うプロセスでは、特殊なプレート設計詰まりを防ぎ、信頼性の高い運用を確保するために、エンジニアは耐浸食性材料と最適化されたチャネル形状を用いて、これらの要求の厳しいアプリケーションに対応するカスタマイズされたソリューションを構築します。

粒子を含んだ流体の取り扱い

浮遊物質、結晶、または粒子を含む流体には、独自の流路を備えたプレートが必要です。ワイドギャッププレート(フリーフロープレートとも呼ばれます)は、これらの条件向けに特別に開発されています。その設計には、ファウリングや詰まりを防ぐためのいくつかの重要な機能が組み込まれています。

·ワイドチャンネル:プレート間のスペースは 6 ~ 16 mm に達し、固形物を多く含む流体がスムーズに通過できます。

·接触点の削減:特殊な波状の波形パターンにより、プレート間の接触を最小限に抑え、障害のない経路を形成し、粒子の捕捉を防ぎます。

·スムーズフロー:この設計により、詰まりの一般的な原因となる停滞やデッドゾーンのない流体の動きが保証されます。

粘性流体と繊維性流体の管理

パルプ・製紙、食品加工、廃水処理などの業界では、粘性流体や繊維質の流体を頻繁に扱います。これらの用途には、フリーフロープレート設計が不可欠です。幅広で障害のない流路は、高粘度の液体や繊維含有量の高い材料を収容します。この構成により、流体が途切れることなく通過できるため、圧力損失が最小限に抑えられ、標準的なプレート設計に見られる目詰まりを防止できます。パルプ繊維含有量が最大10%の流体であっても、これらの特殊な流路を効率的に通過できます。

信頼性のための設計原則

エンジニアは、特殊プレートの信頼性と寿命を向上させるために、厳格な原則に従っています。適切な材料の選択が最初のステップです。ステンレス鋼やチタンなどの適切なプレート材料、EPDMやVitonなどのガスケット材料を選択することで、流体の化学的性質と温度への適合性が確保されます。

注記:確立された業界標準の遵守も重要です。米国機械学会(ASME)および圧力機器指令(PED)のガイドラインに準拠することで、厳しい条件下でも機器の構造的完全性と運用安全性を確保できます。

アプリケーションに適したプレートの選び方

適切なプレートアセンブリの選択は、システムの効率、信頼性、そして総所有コストに直接影響を与える重要なエンジニアリング上の決定です。このプロセスでは、システムの運用要件、流体の化学的性質、そしてメンテナンスとファウリングの長期的な課題という3つの主要領域を体系的に評価する必要があります。

動作条件の評価

プレート選定の最初のステップは、アプリケーションの熱的および水力学的要件を定義することです。エンジニアは、ユニットに必要な熱性能と物理的サイズを決定するために、動作温度、圧力、流量を正確に定量化する必要があります。

主な計算は熱負荷、つまり熱負荷です。この数値は、熱伝達プロセスに必要な表面積の大きさを決定します。このプロセスは主に2つのステップで行われます。

熱負荷(Q)の計算:エンジニアはまず、伝達する必要がある総熱量を決定します。この値は、プロセス要件、流体の流量、そして望ましい温度変化に基づいて決定されます。

必要な表面積(A)の計算:熱負荷が確定したら、エンジニアは必要な伝熱面積を計算します。これは、熱交換が行われるプレートの総表面積です。これにより、アプリケーションに必要なプレートの枚数とサイズが決まります。

選定したユニットがこれらの目標を確実に達成するには、システムパラメータの徹底的な分析が不可欠です。主要性能指標(KPI)には以下が含まれます。

·熱性能:両方の流体回路の入口温度と出口温度を測定して、温度差 (Delta-T) を計算します。

·流量:校正済みの流量計を使用して、一次流体と二次流体の両方の流量を確認します。

·圧力降下:入口ポートと出口ポートに圧力ゲージを取り付けて、両方の流体経路間の圧力差を測定します。

·プロのヒント:💡 運転中、エンジニアは熱交換器全体の圧力降下を監視します。圧力降下が5 PSIを超える場合は、汚れや内部の詰まりなど、調査が必要な潜在的な問題があることを示していることが多いです。

流体適合性の評価

プロセス流体の化学組成は、プレートおよびガスケットの材質選定を左右します。不適切な材質選択は、急速な腐食、ガスケットの破損、そしてシステムダウンタイムによるコストの増加につながる可能性があります。適合性は、機器の長寿命と安全性を確保します。

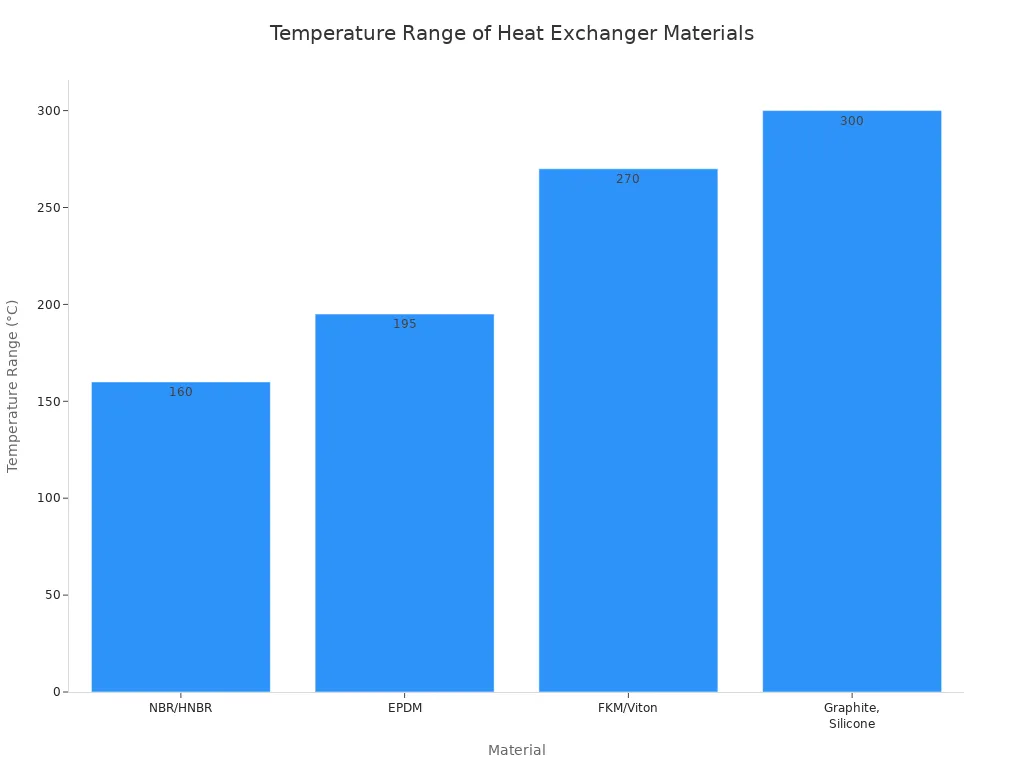

ガスケット付きユニットでは、ガスケット材質の選択が最も重要な要素となることがよくあります。各エラストマーには、特定の耐薬品性および耐熱性があります。

| 材料 | 温度範囲 | 最適な用途 | 制限事項 |

|---|---|---|---|

| NBR/HNBR | -20~140℃ | 油、燃料 | 耐薬品性が低い |

| EPDM | -30~165℃ | 蒸気、水、洗浄液 | オイルには適していません |

| FKM/ビトン | -10~260℃ | 攻撃的な化学物質 | コストが高い |

| グラファイト、シリコン | 最大300℃ | 高温、食品グレードのアプリケーション | 特別価格 |

さまざまなエラストマーの性能からもわかるように、動作温度範囲は材料選択の決定的な要素です。

特定の業界では、材料の選択に関するベストプラクティスが確立されています。

·HVACと冷蔵:水グリコール系システムではEPDMが標準的な選択肢です。HFO冷媒またはオイルを使用するシステムにはFKMが推奨されます。

·食品・飲料:食品グレードのEPDMと高級シリコーンが一般的です。FKMは、強力な洗浄剤を使用するプロセスに使用されます。

·化学および石油化学:FKM (Viton) およびその他の特殊エラストマーは、過酷な腐食性物質を安全に取り扱うために不可欠です。

メンテナンスと汚れを考慮する

ファウリング(プレート表面に不要な堆積物が蓄積する現象)は、産業用熱交換における主要な懸念事項です。ファウリングは熱性能を低下させ、圧力損失を増加させ、定期的な洗浄を必要とします。プレート自体の設計は、ファウリングの軽減に重要な役割を果たします。

研究によると、プレートチャネル内の流れ分布は重要な要素です。波形パターンが異なるプレートでは、同一の運転条件下であっても、ファウリング速度が大きく異なる場合があります。不適切な設計では、低速領域や停滞領域が生じ、粒子や堆積物が堆積しやすくなります。

例えば、蒸気凝縮に関する研究では、圧力損失が制限されない場合、60°の波型角度を持つ熱交換プレートは、30°の波型角度を持つものと比較して、必要な表面積を大幅に削減できることが示されています。しかし、それぞれの設計によって流動特性とファウリングの可能性は異なります。したがって、エンジニアは表面全体にわたって均一な流れ分布を促進する波型パターンを選択する必要があります。この設計選択は、高い流体速度を維持するのに役立ち、セルフクリーニング効果を生み出し、堆積物の形成速度を最小限に抑え、最終的には運転サイクルの延長とメンテナンス頻度の削減につながります。

熱交換プレートは、単なる受動部品ではなく、産業用熱管理の中核エンジンとして機能します。プレートの設計、材質、組み立て方法は、運用効率、安全性、そして費用対効果を直接的に左右します。適切なプレートを選択することは、システム性能を最適化し、長期的な信頼性を確保するための基本となります。

よくある質問

熱交換器プレートはどのくらいの頻度で清掃する必要がありますか?

洗浄頻度は流体の種類と運転条件によって異なります。オペレーターは圧力損失と熱性能を監視し、特定のシステムに最適な洗浄スケジュールを決定します。

異なるタイプのプレートを 1 つのユニットに混在させることはできますか?

はい、エンジニアは混合プレートパックを作成できます。この「熱混合」により、特定の用途における熱伝達効率と圧力損失のバランスが最適化されます。

プレート故障の最も一般的な原因は何ですか?

腐食とガスケットの劣化は、最も一般的な故障原因です。早期故障を防ぐには、流体との適合性と動作温度に基づいた適切な材料選定が不可欠です。