究極の2025年ガイド 熱交換器ガスケットとは何ですか?

熱交換器ガスケットの主要機能

熱交換器ガスケットは、産業システム全体の性能と安全性にとって極めて重要な役割を果たす複数の重要な役割を担っています。単なるシールではなく、精密なプロセス制御を可能にするエンジニアリング部品です。これらの中核機能を理解することで、現代産業におけるその重要性が明らかになります。

シーリングと漏れ防止

ガスケットの最も基本的な機能は、堅牢なシールを形成することです。このシールは、プロセス流体が熱交換器ユニットから漏れるのを防ぎます。漏れは、製品の損失、環境への悪影響、そして高額なダウンタイムにつながる可能性があります。ガスケットの不具合は、こうした漏れの主な原因です。

ガスケット故障の一般的な原因は次のとおりです。

·材料の経年劣化: ガスケットは、高温や腐食性流体にさらされると、時間の経過とともに弾力性を失います。

·不適切な取り付け: ボルトの配置が不適切であったり、ボルトの締め付けが不均一であったりすると、シールの完全性が損なわれます。

·設計条件を超える突然の圧力上昇や温度上昇によりガスケットが限界を超え、変位や故障を引き起こす可能性があります。

·頻繁なシステムサイクル: 起動、停止、温度変化を繰り返すと、材料の疲労が加速されます。

プロのヒント:シーリングガスケットの老朽化は、特にフランジ接続部において、漏れの原因となることがよくあります。定期的な点検と交換は、予期せぬ故障を防ぐ鍵となります。

システム圧力の維持

工業プロセスは、特定の圧力、時には極度の圧力下で稼働することがよくあります。ガスケットは、システムの安定性と効率性を維持するために、これらの力に耐えなければなりません。ガスケットの材質と設計は、高圧および熱サイクルへの耐性に直接影響を及ぼします。

たとえば、特定のガスケット スタイルは、厳しい条件に合わせて特別に設計されています。

·ソリッドフラットメタルガスケット: これらの金属のみのシールは高圧用途に最適ですが、非常に滑らかなフランジ表面が必要です。

·波形カムプロファイルガスケット波形金属コアと軟質フェーシング材を組み合わせることで、優れた性能を発揮します。高い応力にも耐え、温度変動の激しいシステムにも効果的です。

熱交換器ガスケットを適切に選択すると、システムが目標の動作圧力を維持し、パフォーマンスの低下や潜在的な安全上のリスクを防ぐことができます。

熱効率の最適化

ガスケットの主な役割は密閉ですが、ガスケットは熱性能にも役割を果たします。プレート熱交換器ガスケットはプレート間の適切な間隔を確保し、流れの乱流と熱伝達率を最適化します。ガスケットが不適切であったり劣化していると、この間隔が損なわれ、効率が低下する可能性があります。

材料科学における革新により、この機能はさらに強化されています。

·研究者は探究しているナノコンポジットガスケット熱伝導率が高く、ガスケット材料を介した熱の直接伝達が改善されます。

実際の例では、製薬工場が専門分野にアップグレードされ、ギロンバイオプロ®サニタリーガスケット。この変更により、漏れが低減されただけでなく、システム全体の効率が向上し、在庫管理も簡素化されました。

これは、適切なガスケットの選択がエネルギーの節約と運用生産性の向上に直接貢献することを示しています。

流体の分離を確実にする

プレート式熱交換器では、2種類の流体がプレートの反対側を流れ、混ざることなく熱を伝えます。ガスケットの役割は、これらの流体の流れを完全に分離する二重シールシステムを構築することです。1つのシールは流体をプレート全体に導き、もう1つのシールは外部への漏れを防ぎます。

この分離は多くの業界で重要です。

·食品・飲料: 製品 (牛乳など) と加熱/冷却媒体 (水など) 間の相互汚染を防ぎます。

·化学処理: 危険な反応を引き起こす可能性のある反応性化学物質の混合を防ぎます。

·HVACと発電: 冷却剤や潤滑剤などの液体が指定された回路内に留まるようにします。

熱交換器ガスケットは、2 つの異なる流路を維持することで、製品の品質を保護し、プロセスの安全性を確保し、ユニットの熱効率を維持します。

産業用途における主な利点

熱交換器ガスケットは、様々な産業分野で大きな利点をもたらします。その設計と材料構成は、システムの効率、安全性、そして長寿命化に直接貢献します。これらの利点により、熱交換器ガスケットは現代のプロセス産業において不可欠な部品となっています。

適応性と素材の多様性

ガスケットは、幅広い材料から選択できるため、優れた適応性を備えています。この汎用性により、エンジニアは温度、圧力、化学物質への曝露など、特定の動作条件に最適なガスケットを選択できます。材料ごとに独自の特性があり、食品加工から化学品製造まで、幅広い産業に適しています。

一般的なガスケット材料には次のようなものがあります。

·ニトリル(NBR): 石油系オイルや燃料に耐性があります。炭化水素を使用する用途でよく使用されます。

·EPDM: 耐候性、耐熱水、耐蒸気性に優れています。一般的なシーリングや空調システムによく使用されます。

·Viton®(FKM): 高温および強力な化学物質に対する優れた耐性を備えています。過酷な動作条件に最適です。

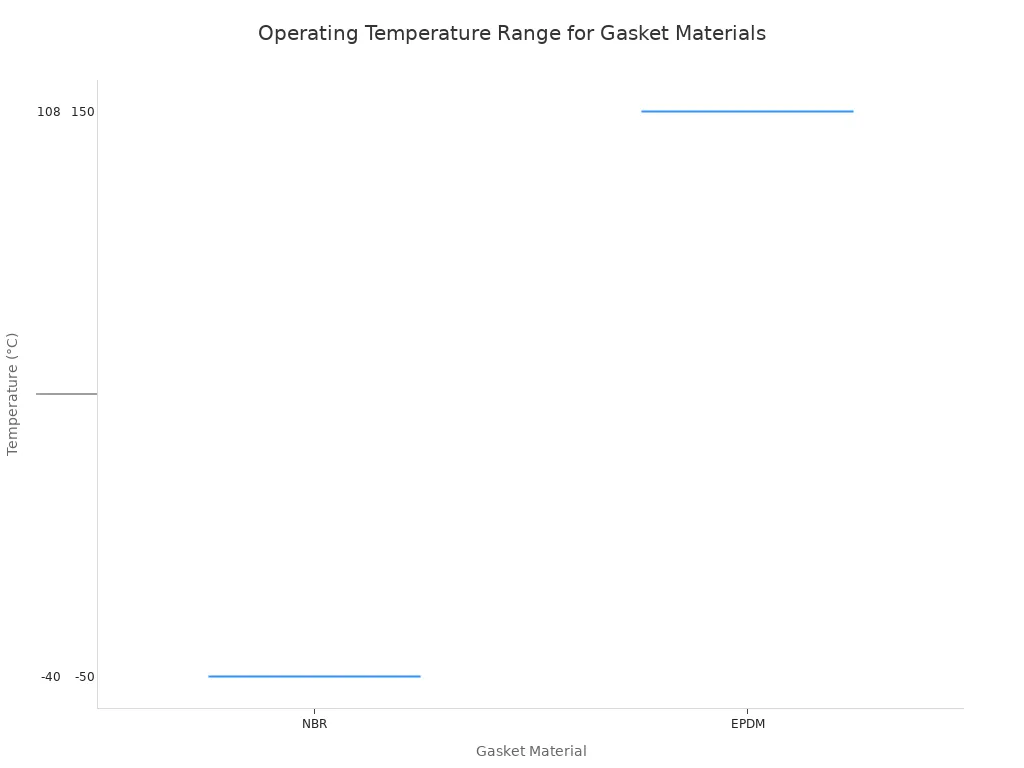

これらの材料の動作温度と耐薬品性は大きく異なります。

| 材料 | 動作温度範囲 | 耐薬品性のハイライト |

|---|---|---|

| NBR(ニトリルゴム) | -40°C~ 108°C | 石油系オイルや燃料に対する優れた耐性。紫外線と熱水に対する耐性は低い。 |

| EPDM | -50℃~ 150℃ | 耐熱水、耐蒸気、耐候性に優れています。油や燃料に対する耐性は低いです。 |

| バイトン®(FKM) | -20℃~ 200℃ | 化学薬品、溶剤、高温に対する優れた耐性。 |

食品、飲料、医薬品製造などの繊細な用途では、特定の材料がFDAの承認を受けています。これには、食品グレードのEPDM、ニトリル、シリコーン、PTFEなどがあり、汚染を防ぎ、製品の安全性を確保します。

費用対効果とメンテナンス

ガスケットは、プレート式熱交換器の費用対効果の高いメンテナンスにおいて重要な役割を果たします。シェル&チューブ式熱交換器とは異なり、プレート式熱交換器は容易に分解できます。メンテナンスチームは、締め付けボルトを外すだけで伝熱面にアクセスできます。この設計により、清掃と点検が簡素化され、ダウンタイムと人件費を削減できます。

メンテナンスインサイト:プレート式熱交換器は、すぐに開封、洗浄、そして再稼働が可能です。このプロセスにより、クレーンなどの重機の使用や、シェル&チューブ式ユニットの洗浄に伴う1週間におよぶ遅延を回避できます。

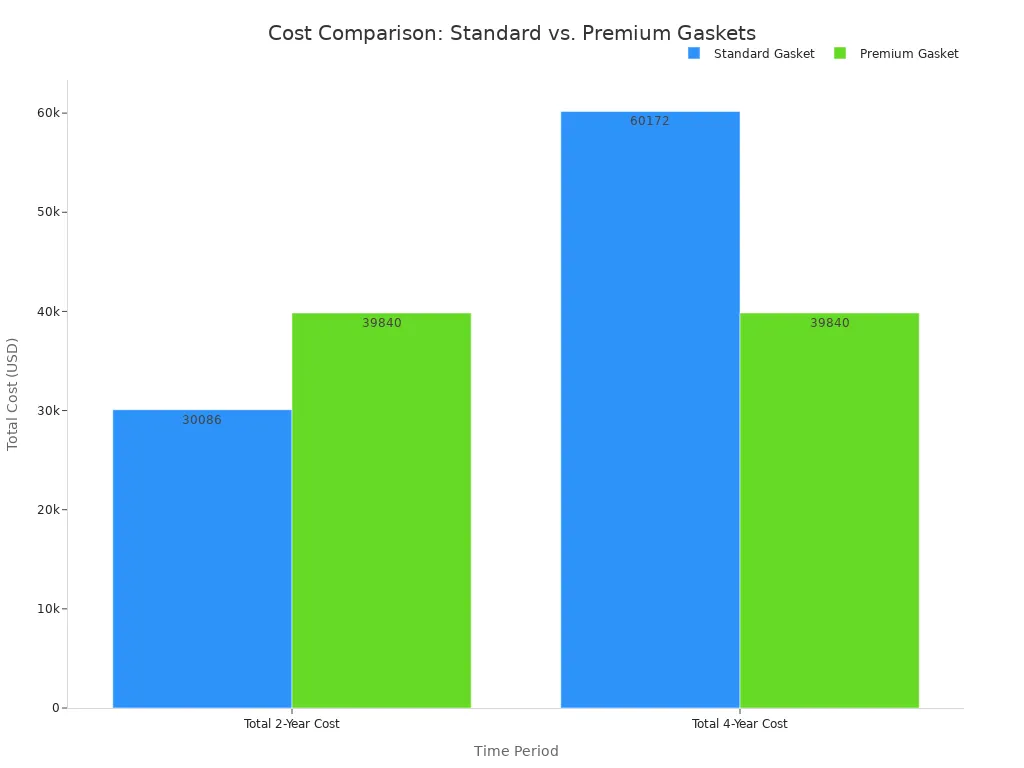

標準ガスケットではなくプレミアムガスケットを選択すると、長期的なコスト削減にもつながります。プレミアムガスケットは初期費用は高くなりますが、耐用年数が長いため交換頻度が減ります。これにより、人件費と生産ロスを最小限に抑えることができます。4年間のコスト分析によると、プレミアムガスケットは交換が必要な標準ガスケットと比較して2万ドル以上のコスト削減が可能です。

定期的な点検は、ガスケットの寿命を最大限に延ばし、高額な故障を防ぐ鍵となります。弾力性と損傷の有無を毎年点検することをお勧めします。通常の使用状況では、通常3~5年ごとにガスケットの完全交換が必要です。

運用安全性の強化

適切なガスケットの選定と設置は、操業上の安全性確保に不可欠です。ガスケットの完全性は、OSHAのプロセス安全管理(PSM)規格などの安全規制への適合に直接的に寄与します。この規格では、有害化学物質の制御不能な放出を防止するための機械的完全性プログラムの実施が義務付けられています。

堅牢な機械的完全性プログラムには次の内容が含まれます。

1.適切な識別: 熱交換器を含むすべての重要な機器を識別します。

2.定期検査: 定期的なテストと検査を実行します。

3.正しい手順: 確立されたメンテナンスおよびインストール手順に従います。

4.品質保証正しいガスケット、ボルト、トルク仕様など、適切な材料が使用されていることを確認します。

ガスケットの不具合は、化学物質の漏出につながる主要な故障点となる可能性があります。適切なガスケット材料を使用し、適切に設置することが、基本的な防御策です。これにより、人員の保護、環境への悪影響の防止、そして機器の重大な故障を回避できます。

システム信頼性の向上

熱交換器の信頼性は、ガスケットの性能に大きく依存します。高品質のガスケットは完璧なシール性を維持し、安定したシステム圧力と最適な熱性能を確保します。圧力損失やファウリング係数といった重要業績評価指標(KPI)は、ガスケットの状態に直接影響を受けます。劣化したガスケットは内部漏れを引き起こし、圧力損失の増大と効率の低下につながる可能性があります。

熱交換器ガスケットの寿命は通常3年から10年です。しかし、過酷な環境では寿命が大幅に短くなる可能性があります。例えば、ゴム製ガスケットを推奨最高温度よりわずか10℃高い温度で動作させると、平均寿命が半分に短縮される可能性があります。

保守チームは、予期しない障害を防ぐために、老朽化や劣化の兆候を監視する必要があります。

·目に見える損傷: ひび割れ、ほつれ、変形がないか確認してください。

·液漏れ: ユニットの周囲に水たまりや滴りがある場合は、明らかにシールが故障していることを示しています。

·パフォーマンスの低下: 突然の効率の低下やエネルギー消費量の増加は、内部漏れを示している可能性があります。

·異常な音シューという音は、シール部分の損傷により液体または空気が漏れていることを示します。

システムの信頼性を高く維持し、コストのかかる予定外のダウンタイムを防ぐためには、老朽化したガスケットを積極的に監視し、適時に交換することが不可欠です。

熱交換器ガスケットは、安全で信頼性の高い産業オペレーションに不可欠な部品です。その中核機能を理解することは、システム性能を最適化し、情報に基づいたメンテナンスの意思決定を行う上で重要です。適切な材料選定と管理は、運用寿命の延長と大幅なコスト削減に直接貢献し、耐久性への業界の関心の高まりを反映しています。

よくある質問

ガスケットはどのくらいの頻度で交換する必要がありますか?

ガスケットは通常3~5年ごとに交換する必要があります。ただし、過酷な運転条件や特定の材質によっては、交換時期が異なる場合があります。定期的な点検を行うことで、正確な交換時期を判断することができます。

熱交換器ガスケットは再利用できますか?

専門家はガスケットの再利用を推奨していません。圧縮されたガスケットは本来のシール特性を失います。再利用すると、漏れ、性能低下、システム損傷のリスクが生じ、運用の完全性が損なわれる可能性があります。

ガスケットが故障する原因は何ですか?

一般的な原因としては、材料の劣化、不適切な取り付け、温度または圧力の設計限界の超過などが挙げられます。これらの要因はいずれも、ガスケットの確実なシール性を維持する能力を損ないます。