溶接プレート式熱交換器:そのメリットを詳しく見る

過酷な動作条件でも比類のない耐久性

あ溶接プレート熱交換器過酷な産業環境にも耐えうる優れた性能を発揮します。他の技術では対応できないような状況でも、優れた耐久性を実現しています。この優れた耐久性は、一般的な弱点を排除し、極限の負荷に耐えられるよう設計された堅牢な素材を採用した基本構造に由来しています。

ガスケットフリー設計で漏れ防止性能を実現

従来の熱交換器はガスケットシールの不具合に悩まされることがよくあります。溶接設計では、この脆弱性が完全に解消されます。メーカーは高度な溶接技術を用いて、プレート間の漏れのない恒久的な接合を実現しています。その方法には以下が含まれます。

·レーザー溶接:この技術は高いエネルギー密度を提供し、熱影響部を最小限に抑えながら非常に強力なシールを実現します。

·ろう付け:このプロセスでは、真空炉内で高温で溶解したフィラーメタルを使用します。これにより、プレートパック全体に強固で分離不可能な結合が形成されます。

これらのプロセスにより、攻撃的な流体や高圧の流体が安全に封じ込められ、コストのかかる漏れを防ぎ、プラントの安全性が向上します。

高圧・高温に耐える堅牢な構造

エンジニアは、ステンレス鋼やチタンなどの高級素材を用いてこれらのユニットを製造しています。ステンレス鋼は、要求の厳しい石油・ガス用途における第一の選択肢です。チタンは、腐食性の高い環境において優れた耐性を発揮します。この堅牢な構造により、熱交換器は過酷な条件下でも稼働できます。

溶接プレート熱交換器は通常、完全真空から 50 barg (725 psig) までの設計圧力と、-50°C ~ 450°C (-58°F ~ 842°F) の範囲の温度に対応できます。

熱疲労および圧力疲労に対する耐性

産業プロセスでは、温度と圧力の頻繁な変化がしばしば伴います。こうした変動は、時間の経過とともに金属疲労を引き起こす可能性があります。溶接プレート式熱交換器は、このストレスに耐えられるよう特別に設計されています。試験では、数万回の圧力サイクルにも故障なく耐えられることが実証されています。この優れた耐久性により、継続的な熱サイクルを伴うプロセスにおいても、長期的な運用信頼性が確保され、予期せぬダウンタイムのリスクを最小限に抑えることができます。

溶接プレート式熱交換器の優れた熱効率

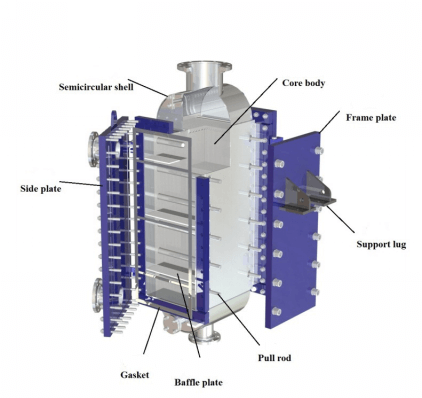

あ溶接プレート熱交換器卓越した熱性能を実現します。熱回収を最大化し、エネルギーの無駄を最小限に抑える設計です。この効率性は、運用コストの削減とより持続可能な産業プロセスに直接つながります。ユニットのコアコンポーネントは連携して、非常に効果的な熱管理システムを構築します。

波形プレートによる熱伝達の最大化

熱交換器の高効率化の鍵は、波形プレートです。これらのプレートは、シェブロン型やヘリンボーン型といった特殊なパターンを特徴としています。これらのパターンは、流体に乱流と蛇行を伴う流路を作り出します。この乱流によって境界層が破壊され、熱伝達率が飛躍的に向上します。エンジニアはシェブロンの角度を調整することで性能を最適化できます。角度が急であれば熱伝達率は向上しますが、圧力損失も大きくなります。これにより、熱負荷とポンプ動力要件のバランスを最適化した設計が可能になります。

より近い温度の実現

これらの熱交換器は高い効率性により、非常に近い温度差(1℃(2°F))を実現できます。近い温度差とは、冷たい流体の出口温度が熱い流体の入口温度に非常に近づくことを意味します。この能力により、プロセスストリームからの熱回収が最大限に高まります。

注記:より近接したアプローチは熱効率を向上させ、光熱費を削減できますが、より大きな伝熱面積が必要になります。これによりユニットの初期資本コストが増加し、初期投資と長期的なエネルギー節約の間でトレードオフが生じます。

エネルギー消費の最適化

高い熱伝達率と近接温度アプローチの組み合わせにより、エネルギー消費量が大幅に削減されます。廃熱をより多く回収することで、施設は蒸気や冷却水などの外部ユーティリティへの依存を減らすことができます。この最適化により、大幅なコスト削減と環境負荷の低減につながります。多くの産業界では、大幅なパフォーマンス向上が報告されています。

·原油予熱列車は潜在的なエネルギーを 25% 削減できます。

·アンモニア合成システムおよびLiBr-水吸収システムの運用性能が向上しました。

·製油所は優れた熱性能と汚れの軽減による恩恵を受けます。

コンパクトなフットプリント:大きな省スペースの利点

コンパクトなデザイン溶接プレート熱交換器スペースが限られている産業環境において、このシステムは大きなメリットをもたらします。この小型化はプロジェクトのスケジュールと予算に直接影響し、従来の装置では実現できない柔軟性を提供します。これにより、エンジニアはプラントのレイアウトを最適化し、改修プロジェクトを簡素化できます。

設置面積とコストの削減

これらのユニットは小型軽量であるため、設置コストの削減に直接つながります。かさばるシェル&チューブ式熱交換器とは異なり、大規模な構造サポートや専用の広い床面積を必要としません。軽量設計のため、物流と取り扱いが簡素化されます。この設計により、蒸留塔の上部への設置や既存構造物からの吊り下げなど、独創的な設置ソリューションが可能になります。この柔軟性により、過密なプラントにおける一般的な設置課題を解決し、新規プロジェクトの総資本コストを削減します。

シェルアンドチューブ型に比べて高い電力密度

これらの熱交換器は、驚くほど小型でありながら優れた熱性能を発揮します。この高い電力密度こそが、重要な差別化要因です。調査によると、これらのユニットは、同じ熱容量を持つシェルアンドチューブ式熱交換器と比較して、設置面積がわずか20~30%しか必要としません。これは、物理的なスペースを70~80%削減することを意味します。下の表は、その劇的な規模の違いを示しています。

| 特徴 | プレート式熱交換器 | シェル&チューブ熱交換器 |

|---|---|---|

| サイズ/重量 | 約1/3~1/5 | 大きくて重い |

| フットプリント | 小型で、最小限のスペースしか必要としません | 大きく、広いスペースが必要 |

この省スペース機能は、オフショアプラットフォーム、モジュール式プロセススキッド、そして高密度都市エネルギーシステムにとって極めて重要です。これにより、貴重な工場スペースを他の重要な機器のために確保できます。

メンテナンスの削減によるライフサイクルコストの削減

これらの熱交換器の主な経済的メリットは、メンテナンスの負担が大幅に軽減されることです。この利点は、長期的な運用コストの削減とプラントの稼働率向上に直接つながります。堅牢で完全に溶接設計定期的なサービスの必要性を最小限に抑え、ユニットの寿命全体にわたって大幅な節約につながります。

ガスケット交換とダウンタイムの排除

ガスケットフリー構造の溶接ユニットメンテナンスにおける最大のメリットです。従来の熱交換器では定期的なガスケット交換が必要であり、これは労働集約的な作業であり、コストのかかるダウンタイムを引き起こします。ガスケットをなくすことで、このメンテナンスサイクル全体が不要になります。この設計上の選択により、ガスケットの破損による予期せぬ漏れを防ぎ、メンテナンスチームは他の重要な作業に集中できるようになり、プラント全体の生産性が向上します。

合理化された定置洗浄(CIP)手順

熱効率を高める乱流は、プレートの清浄度維持にも役立ちます。必要な洗浄には、ユニットを分解することなく、シンプルなCIP(定置洗浄)手順を使用します。このプロセスは通常、以下の手順で構成されます。

1.熱交換器の排水と分離。

2.水が透明になるまで両側を水で洗い流します。

3. 有機汚れにはアルカリ溶液、鉱物スケールには弱酸などの洗浄剤を循環させる。

4. 最後に水で洗い流してすべての化学物質を除去します。

総所有コストの計算

交換機の価値を真に評価するには、総所有コスト(TCO)を計算する必要があります。この分析では、初期購入価格以外の要素も考慮します。

注記:包括的な TCO 計算により、初期費用と長期費用の両方を考慮した完全な財務状況が把握できます。

TCO 計算における主な要素は次のとおりです。

·初期購入および設置費用

·ライフサイクル全体にわたるエネルギー消費

·メンテナンスと清掃の要件

·潜在的なダウンタイムコスト

CO2 回収業界における技術経済的評価では、熱交換器の種類によって TCO 結果が大きく異なることが示され、アプリケーション固有の分析の必要性が強調されました。

要求の厳しい産業用途に対応する汎用性

堅牢な設計溶接プレート熱交換器幅広い産業用途に適しています。極度の温度、高圧、そして腐食性の高い流体への対応能力により、他の技術が及ばない分野で優れた性能を発揮します。この汎用性により、化学、エネルギー、HVACの各分野で信頼性の高いパフォーマンスを実現します。

化学処理と攻撃的な媒体

化学製造においては、装置は腐食性の高い物質を安全に取り扱う必要があります。これらの熱交換器はガスケットレス設計を採用しており、腐食性の高い媒体を安全に、かつ漏れなく取り扱うソリューションを提供します。メーカーは長期的な信頼性を確保するために、特殊な材料を使用しています。

·ハステロイプレートは塩酸などの酸に対して極めて高い耐性を持っています。

・チタンその他の腐食性の高い流体にも使用されます。

そのため、硫酸の冷却や様々な溶剤・苛性剤の管理といった用途に最適です。例えば、Vitherm社のWeldpack®ユニットは、ハステロイC-276プレートを使用してH2SO4冷却器として効果的に機能し、過酷な化学環境への適合性を実証しています。

石油・ガス精製

製油所や石油化学プラントでは、原油蒸留や炭化水素処理などのプロセスにおいて、効率的な熱管理が不可欠です。溶接ユニットの一種であるスパイラルプレート式熱交換器は、原油の加熱・冷却や成分分離に広く使用されています。その堅牢な構造は、炭化水素の加熱、冷却、凝縮、蒸発といった用途に最適です。これにより、陸上・海上を問わず、脱水から脱硫まで、重要な用途において信頼性の高い運転を実現します。

HVACおよび地域エネルギーシステム

これらの熱交換器は、現代のエネルギーインフラにおいて重要な役割を果たしています。地域暖房ネットワークでは、効率的なインターフェースとして機能し、中央の熱源から建物の二次回路へと熱を伝達します。これにより、圧力ゾーンが分離され、汚染が防止されます。

アプリケーションのハイライト:また、産業廃熱の回収や地熱エネルギーの利用にも利用されています。温度差を少なくすることで、低品位熱源からのエネルギー回収を最大化し、システム全体の効率を向上させ、省エネルギーを促進します。

コンパクトなサイズと高い熱伝達係数により、プレハブ熱交換ステーションに最適で、設置が簡単になり、コストが削減されます。

溶接プレート式熱交換器は、耐久性、効率性、そしてコンパクトな設計の優れた組み合わせを実現します。メンテナンスの必要性を最小限に抑え、熱性能を最大限に高めることで、総所有コスト(TCO)の削減を実現します。加圧下での性能が不可欠な用途において、溶接プレート式熱交換器は長期的な運用成功のための戦略的な投資となります。

よくある質問

溶接ユニットとガスケットユニットの主な違いは何ですか?

溶接ユニットはガスケットの代わりに永久溶接を採用しています。この設計により、漏れを防ぎ、より高い圧力と温度に耐えることができます。要求の厳しい産業用途において優れた信頼性を提供します。

溶接プレート熱交換器はどのように洗浄しますか?

オペレーターはこれらのユニットを分解することなく洗浄します。CIP(Cleaning-in-Place)プロセスを採用しています。これは、洗浄剤を循環させることで汚れを除去し、効率的に性能を回復させるプロセスです。

溶接プレート熱交換器は高価ですか?

初期購入価格は高めかもしれませんが、メンテナンスの必要性が低く、エネルギー効率が高いため、製品寿命全体を通して総所有コスト(TCO)を大幅に削減できます。